第1篇第2章 ~ 第2編第2章

第2章 障害者自立支援研究プロジェクトの背景

1.障害者自立支援プロジェクトの背景

障害者福祉の改革は1990 年代からそのテンポを早め、障害者サービスにおける施設から在宅への流れを加速させています。その根底にある思想は1981 年の国際障害者年を契機に広く知られるようになった「ノーマライゼーション」の考え方でありました。これ以来、公的社会福祉サービスの提供システムである措置制度から契約へ、と大きく変化し自立支援法の成立に至るのです。

“制度福祉の時代”から“契約と利用者ニーズの時代”へと大きく舵がきられ、旧体系における授産施設は新体系では、就労継続支援A型、就労継続支援B型へと区分され、就労の場の確保と障害者が自立できる雇用促進、就労支援等がうちだされています。

今回のプロジェクトの目的である就労支援B型等の経営改善のためのマニュアルづくりの前提として、身体障害者の定義、障害者施策の動向、措置制度から契約への流れ、障害者自立支援法の意義など順を追って述べてみます。

① 障害者の定義

a.障害者の一般定義

これまで障害者施策をめぐる近年の動向を述べてきましたが、ここで「障害者」の法制度上の定義や現況をみてみましょう。障害者の定義としては、次のような国連の障害者の権利宣言(1975 年)が多くの人々の支持を得ています。

「『障害者』という言葉は、先天的か否かにかかわらず、身体的又は精神的能力の不全のために、通常の個人又は社会生活に必要なことを確保することが、自分自身では完全に又は部分的にできない人のことを意味する」(第1項)。

わが国の障害者基本法でもこれに類似した規定をもっており、2000 年の基本法の改正で次のように定義されています。

「この法律において『障害者』とは、身体障害、知的障害又は精神障害(以下「障害」と総称する。)があるため、長期にわたり日常生活又は社会生活に相当な制限を受ける者をいう」(第2条)。この2つの定義の特色をみると、障害者とは機能障害のため活動制限を受けている人という趣旨に共通点が見られます。

b.各福祉法による障害者の定義

● 身体障害者福祉法

昭和24 年に施行(最終改正平成19 年)された身体障害者福祉法では、「身体障害者」の定義として、「別表に掲げる身体上の障害がある18 歳以上の者であって、都道府県知事から身体障害者手帳の交付を受けたものをいう」と定義され、別表では視覚障害、聴覚障害、肢体不自由、心臓・腎臓・呼吸器の機能障害の種類に分けられています。身体障害者は身体障害者手帳を交付され、その障害の程度により1級から6級に区分されています。

| 身体障害者手帳 | |||||||

| 内容 | 身体障害者手帳は、身体に障害のある人が、様々なサービスを利用するために必要な手帳で、障害の程度によって1級から6級までに区分される。また、交付を受けた後、障害程度の変化がある場合には再認定を受けることができる。 | ||||||

| 交付対象 | 視覚・聴覚・平衡機能・音声機能・言語機能・そしゃく機能・肢体(上肢・下肢・体幹・乳幼児期以前の非進行性の脳病変による運動機能障害)・心臓機能・腎臓機能・呼吸器機能・ぼうこう又は直腸機能・小腸機能・免疫機能により永続する障害がある人。 | ||||||

| 等級区分 |

|

● 知的障害者福祉法

知的障害者福祉法においては「知的障害者」の定義を設けていません。しかしながら、昭和48 年に厚生省は通知により「療育手帳」を発行するよう指導を行いました。手帳交付の実施主体は都道府県知事ですが、手帳の交付申請は、知的障害者の居住地を管轄する福祉事務所の長を経由して都道府県知事に対して行うことになっています。

このため、身体障害者手帳とは異なり、療育程度の利用方法、判定区分は各都道府県により異なっており、全国共通ではありません。この手帳は都道府県により名称が異なり、「愛の手帳」「みどりの手帳」などと呼び名を変えている自治体もあります。判定区分は、「知的機能の障害」を伴う者で、標準化された知能検査での知能指数(おおむね70 以下を基準)及び自律機能、運動機能、意志変換等の日常生活能力の水準を加味し、同年齢の到達水準と比較して判定しています。

| 療育手帳(知的障害児・知的障害者) | |

| 内容 | 療育手帳は、知的障害児、知的障害者が一貫した療育・援護を受け、様々なサービスや優遇措置を受けやすくすることを目的とする。 |

| 交付対象 | 児童相談所又は障害者更正相談所で知的障害と判定された人 | ||||||||||

| 判定基準 |

判定基準は都道府県により異なっており、一般的には判定の程度によりA(=重度)、B(=その他)に区分され、自治体によってはA1、A2、B1、B2と区分している地域もある。

|

● 精神保健福祉法

精神保健福祉法の第5条には「この法律で『精神障害者』とは、統合失調症、精神作用物質による急性中毒又はその依存症、知的障害、精神病質その他の精神疾患を有する者をいう」と定義されています。

この法律の45 条には「精神障害者保健福祉手帳」を定めています。これにより障害者基本法に規定された身体障害・知的障害・精神障害の全てに手帳制度が整ったこととなります。精神障害者保健福祉手帳は、社会的な偏見も大きいことから、その表紙には「障害者手帳」とのみ表示されます。今まで精神障害者は法定雇用率の対象とされていなかったのですが、障害者自立支援法に伴い精神障害者保健手帳所持者については、法定雇用率の対象とされるようになりました。

| 精神障害者保健福祉手帳 | |||||||||

| 内容 | 精神障害者保健福祉手帳は、精神障害のため長期にわたり生活の制約がある人が、自立した生活の手助けとなるサービスを利用するために必要な手帳。病名や年齢、入院・在宅の区分による制限はない。障害の程度により1級から3級まで等級が決められている。 | ||||||||

| 交付対象 | 精神障害のために日常生活又は社会生活上に制限があると認められた人で、精神障害を支給事由とする年金を受給中か、精神障害と診断された日から6ヶ月以上経過している人。 | ||||||||

| 判定基準 | 障害年金の等級に準拠し、申請時の診断書等に基づいて審査・決定される。

|

② 障害者の現状

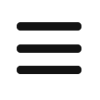

障害者基本法が定義する3障害をもつ人々はどのくらいいるかをみるため、平成17 年度の障害白書の調査データをもとに整理してみましょう。

この調査データでは、身体障害、知的障害および精神障害それぞれの調査年度が同時期ではないのですが、3障害をもつ人々の全体像が明らかになっています。それによれば、3障害者全体で709 万1 千人であり、総人口に占める割合は5.6%です。

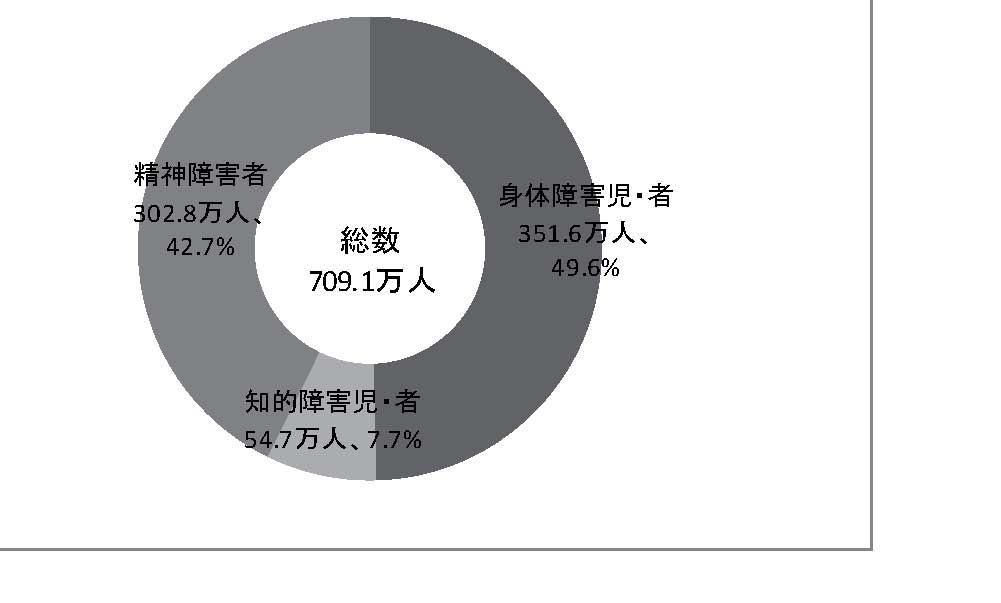

身体障害児・者の総数は351.6 万人、全体の49.6%を占めています。在宅者と入所者(入院者を含む)の割合は在宅者の比率が圧倒的に高く94.6%を占めています。年齢階層別にみた身体障害者の出現率は高年齢になるほど高くなる傾向にあり、障害の種類別では1・2級の重い障害を有する身体障害者の比率が高まっており、障害の重度化の傾向がみられます。

次に知的障害者の総数は54.7 万人で全体の7.7%を占め、在宅者の割合は76.6%と高くなっています。障害の程度において、18 歳未満の「最重度」「重度」は5割を超えて高く、一方65 歳以上の高齢期の知的障害者も増加傾向にあります。

精神障害者の実態はなかなか把握しにくい状況ですが、「患者調査」による精神障害者の数は302.8 万人となっています。このうち在宅者が88.3%を占め、入所・入院者の数は11.7%と低い数値を示しています。精神障害の疾患別では、気分障害の増加が目につき、年齢と共に高くなる傾向を見せ、高齢者のうつ病の増加傾向が顕著になっています。

図表2-1 障害者白書(平成19 年度版)(単位:万人)

| 区分 | 総数 | 在宅者 | 施設入所者 | |

| 身体障害児・者 | 351.6 | 332.7 | 18.9 | |

| 身体障害児(18歳未満) | 9 | 8.2 | 0.8 | |

| 身体障害者(18歳以上) | 342.6 | 324.5 | 18.1 | |

| 知的障害児・者 | 54.7 | 41.9 | 12.8 | |

| 知的障害児(18歳未満) | 12.5 | 11.7 | 0.8 | |

| 知的障害者(18歳以上) | 41 | 29 | 12 | |

| 年齢不詳 | 1.2 | 1.2 | 0 | |

| 精神障害者 | 302.8 | 267.5 | 35.3 | |

| 20歳未満 | 16.4 | 16.1 | ||

| 20歳以上 | 285.8 | 250.8 | ||

| 年齢不詳 | 0.6 | 0.5 | 0.1 | |

資料:厚生労働省「身体障害児・者実態調査」(平成13年)厚生労働省「知的障害児(者)基礎調査」(平成17年)厚生労働省「患者調査」(平成17年)より、厚生労働省社会援護局障害保健福祉部で作成。厚生労働省「社会福祉施設等調査」(平成12・16年)

図表2-2障害の種類

図表2-3在宅者と入所・入院者の割合

障害者自立支援法が2005 年10 月に成立し、日本の障害者福祉の大きな転換期を迎えることになりました。障害者自立支援法については後で詳しく述べますが、 その前に日本の世界における障害者福祉の歴史を振り返ってみようと思います。

日本の障害者福祉施策に大きく影響を及ぼすことになる「障害者の権利宣言」が1975 年国連で採択され、その内容は人間としての尊厳、市民権及び職業的・社会的リハビリテーションを受ける権利、経済的保障を受ける権利、社会活動へ参加する権利、さらに差別・不当な取扱いの保護などでありました。

1981 年、この宣言をもとに各国に具体的な行動計画を要請するためのキャンペーンが「国際障害年」であり、「完全参加と平等」をテーマに「ノーマライゼーション」の考え方が展開されました。日本においても、この年を契機に障害福祉のあり方は大きく変化し、新たな取り組みが進められることになりました。国は、1993 年には「障害者プラン~ノーマライゼーション7ヵ年戦略~」を策定し、新長期計画の重点施策の具体的数値目標を明示して、積極的展開を進めています。なかでも、2004 年に抜本的に改正された障害者基本法は障害者に対する具体的なサービスを定めているものではないのですが、国、自治体等の施策はこの基本法が示す目的・理念に沿ったものでなければならないという意味で重要な法律改正でありました。

しかしながら、障害者数が増加していくなかで、障害者の重度化及び多様化、 本人及び介護者の高齢化、さらに障害のある高齢者の増加傾向が一段と進むなど、 障害者を取り巻く環境は大きく変化しています。このため、平成12 年度から「介 護保険制度」が実施され、同15 年からは社会福祉基礎構造改革の一環として 「措置制度」に代わる「支援制度」への移行という大きな制度改革が行われることになりました。

図表2-4 障害者施策をめぐる近年の動向

| 年 | 世 界 | 日 本 | |

| 昭56 | 1981 | 国際障害者年テーマ「完全参加と平等」 | |

| 57 | 1982 | 第37 回国連総会「障害者に関する世界行動計画」採択 | 「障害者対策に関する長期計画」策定 |

| 58 | 1983 | 「国連・障害者の10 年」開始年 | |

| 平2 | 1990 | 福祉関係八法改正 | |

| 4 | 1992 | 「国連・障害者の10 年」最終年 ESCAP 「アジア太平洋障害者の十年」(1993~2002 年)行動課題決定 | |

| 5 | 1993 | 「アジア太平洋障害者の十年」開始年 | 「障害者対策に関する新長期計画 ~全員参加の社会づくりをめざして~」策定 「障害者基本法」公布 |

| 6 | 1994 | ハートビル法成立 | |

| 7 | 1995 | 「障害者プラン ~ノーマライゼーション7カ年戦略~」策定 | |

| 9 | 1997 | 介護保険関連三法案成立 | |

| 10 | 1998 | 「社会福祉基礎構造改革について」(中間まとめ) | |

| 11 | 1999 | 「精神保健および精神障害者福祉に関する法律等の一部を改正する法律」の公布 成年後見制度関連四法の成立 | |

| 12 | 2000 | 介護保険開始交通バリアフリー法成立「社会福祉の増進のための社会福祉事業法等の一部を改正する法律」の公布 | |

| 14 | 2002 | 「アジア太平洋障害者の十年」最終年ESCAP 第58 回総会「アジア太平洋障害者の十年」10 年延長及び政府間ハイレベル会合開催決定 次期十年(2003-2012) の行動計画「びわこミレニアム・フレイムワーク」採択 | 「障害者基本計画」及び「重点施策実施5 ヶ年計画」策定 |

| 15 | 2003 | 支援費制度施行 | |

| 16 | 2004 | 障害者基本法の改正 | |

| 17 | 2005 | 障害者自立支援法成立 | |

| 18 | 2006 | 「障害のある人の権利条約」採択 | バリアフリー新法成立 |

図表2-5障害者基本法の主な条文

|

第1条(目的) この法律は障害者の自立及び社会参加の支援等のための施策に関し、基本的理念を定め、 及び国、地方公共団体等の責務を明らかにするとともに、障害者の自立及び社会参加の支援等の ための施策の基本となる事項を定めること等により、障害者の自立及び社会参加の支援等の ための施策を総合的かつ計画的に推進し、もって障害者の福祉を増進することを目的とする。 第2条(定義) この法律において「障害者」とは、身体障害、知的障害又は精神障害(以下「障害」と総称する。) があるため、継続的に日常生活又は社会生活に相当な制限を受ける者をいう。 第3条(基本的理念) すべての障害者は、個人の尊厳が重んぜられ、その尊厳にふさわしい生活を保障される権利を有するものとする。 2 すべての障害者は、社会を構成する一員として社会、経済、文化その他あらゆる分野の活動に参加する機会が与えられる 。 3 何人も、障害者に対して、障害を理由として、差別することその他の権利利益を侵害する行為をしてはならない。 ※アンダーライン部が改正箇所 |

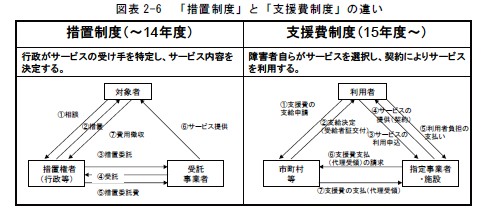

(3) 措置制度から支援制度へ

日本の社会福祉改革の流れは、「市場化」「民営化」「措置から契約へ」などの言 葉で表現されています。

なかでも、平成14 年まで施行された措置制度が改正され、平成15 年から支援制度に変革された意義は大きなものがあります。

もともと措置制度とは、国の財務責任やサービスの保障水準を明確にし、法律や実施主体によってまちまちであったそれまでの福祉水準を大きく向上させるものでありました。国からの措置委託により公的社会福祉サービスを行う者に支払われる「措置費」は当初十分な額とはいえませんでしたが、高度経済成長が終わる1980 年代になると、かなりその額も増加し、財政面の負担も大きくなりました。

一方、「措置制度」の対象となる公的福祉サービスの範囲は、 入所型の社会福祉施設に関するものがほとんどで、在宅福祉、通所型のサービスは対象となっていないものが多くありました。

障害者サービスについては、前述した国際障害者年を契機に広く知られるようになった「ノーマライゼーション」の考え方、つまり、「障害や高齢者にかかわらずあらゆる人が共に住み、共に生活できるような社会を築く」の実現のためには、施設から在宅への流れを加速し、障害者の自立・社会参加を支援するサービスへの転換を促す必要がありました。

2001 年の「経済社会の構造改革に関する基本方針」においても規制を極力撤廃 し、競争やイノベーションを促すことにより、消費者・生活者本位の経済システ ムの構築と経済の活性化を図ることを提示しました。その具体的施策とし、福祉・ 保育の分野においてもサービスの量的拡大・質的向上を早急に進めていくために、民間企業を含む多様な市場参入の促進などを含む「規制改革」が求められるようになりました。こうした経緯から、従来の「措置制度」から、2003 年(平成15年)より支援制度へ移行することになったのです。

支援制度とは、利用者自ら選択したサービスを提供者(指定事業者・施設)との契約により利用し、これに対して利用サービスと利用者に応じた公費の助成を行う制度です。これにより、障害のある人が障害のない人と同等に生活し、共にいきいきと活動できる社会を目指す「ノーマライゼーション」の理念のもと、障害者の福祉に関してはこれまでの生活支援という面だけではなく、自立と社会参加を促進するため、この理念の実現に向けて積極的に取り組むことが求められています。この制度では、利用者である障害のある人が、事業者との対等な関係に基づき、自らサービス提供者を自由に選択し、契約によってサービスを利用することになります。これにより障害のある人の個人としての尊厳を重視した福祉サービスの利用制度を目指しているのです。利用者が安心してこの制度を利用し、将来にわたって着実に運営されていくために、サービス提供事業者、市町村、都道府県、国はそれぞれ次のような役割を担っています。

図表2-6「措置制度」と「支援費制度」の違い

図表2-7関係機関の役割

| 関係機関 | 役 割 |

| サービス提供事業者・施設 | 利用者の心身の状況等に応じて適切なサービスを提供すると共に、その質の評価を行うこと等により、常に利用者の立場に立ってサービスを提供することに努める。 |

| 市町村 | 地域住民に身近な行政主体として、障害者に対する支援体制の整備に努めるとともに、利用者本位のきめ細やかな対応により支援費の支給、利用者の負担額の決定等を行う。 |

| 都道府県 | 市町村において制度が円滑に実施できるよう、必要な支援を行うと共に事業者・施設の指定および指導・監督を行う。 |

| 国 | 制度全体の枠組みに関する諸法令の整備や、基準の設定を行う等、円滑な制度運営を支援すると共に、財政的にも都道府県・市町村をバックアップしていく。 |

これまでの措置制度から支援費制度への改正の動きは、福祉サービス提供面で市町村間や障害者間での格差を広げるという課題を生じました。一方、精神障害のある人が制度の対象外になっていること、さらに障害のある人が自立して生活をするために必要な就労支援策の充実も強く認識されるようになりました。

このような経緯の中、日本の障害者福祉の歴史上、最大の転換ともいわれる障害者自立支援法が2005 年10 月に成立し、2006 年4月の一部施行に続き、2007年4月から全面施行されることになりました。

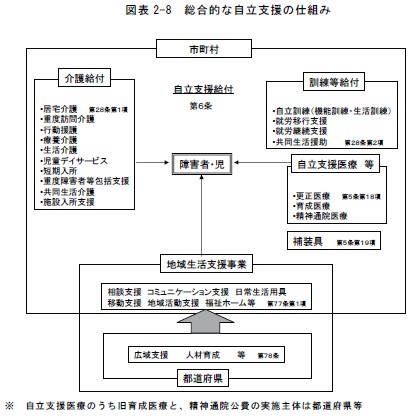

図表2-8 総合的な自立支援の仕組み

※ 自立支援医療のうち旧育成医療と、精神通院公費の実施主体は都道府県等

- a.障害福祉サービスを一元化

- いままで3障害(身体・知的・精神)はバラバラな制度体系でありましたが、これを見直し、共通の福祉サービスと考えられるように改めました。市町村が福祉サービスの提供に関する事務を一元化し、都道府県は市町村を支援する仕組みとなりました。

- ① 障害福祉サービスの提供と自治体の役割

- b.自治体による障害福祉計画の策定

各自治体において障害福祉サービスの提供体制が様々であり、地域によって大きな格差が生じていました。これを改善するため、将来に向けて計画的なサービス提供体制の構築が行われるよう、国が策定した基本的な指針に基づいて、すべての自治体に福祉サービスの見込み量とそれを確保するための方策等を記載した障害福祉計画を策定することを義務づけました。

図表2-9国の自治体に対する指針等

|

基本理念 |

基本的考え方 |

|

・障害者の自己決定と自己選択の尊重 ・市町村を基本とする仕組みへの統一と3障害の制度の一元化 ・地域生活移行や就労支援等の課題に対応したサービス基盤の整備 |

・全国どこでも必要な訪問形サービスの保障 ・希望する障害者に対する日中活動サービスの保障 ・グループホーム等の充実を図り施設入所・入院から地域生活への移行の推進 ・福祉施設から一般就労への移行等 |

↓

|

数値目標 (自治体は、平成23 年度における数値目標を決定) |

|

・福祉施設入所者の地域生活への移行(平成23 年度末まで) ・受け入れ条件が整えば退院可能な精神障害者を解消(平成24 年度まで) ・福祉施設から一般就労への移行(平成23 年度中) |

c.相談支援体制の強化

市町村の取り組みとして、障害者に対しての一般的な相談支援については、障害者自立支援法により、障害種別にかかわらず市町村に一元化され障害者相談支援事業として位置づけられています。また、市町村における相談機能を強化するため、成年後見制度利用支援事業などもあり、これらの地域支援システムを強化するため、関係者が協議する場として、地域自立支援協議会を設置・運営することとされました。

これに対応し、都道府県は、都道府県全体の支援システムづくりに主導的役割を担う都道府県自立支援協議会を設置・運営することとされています。また、都道府県は、市町村を支援するため、自閉症や広汎性発達障害を対象とした発達障害者支援センターや認知障害者等のための高次脳機能障害支援拠点、総合的なメンタルヘルスに取り組む精神保健福祉センターなどによる専門的な支援の他、相談支援従事者研修事業などによる人材育成を行っています。

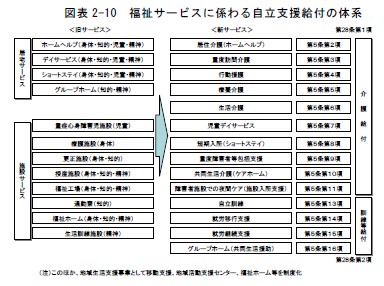

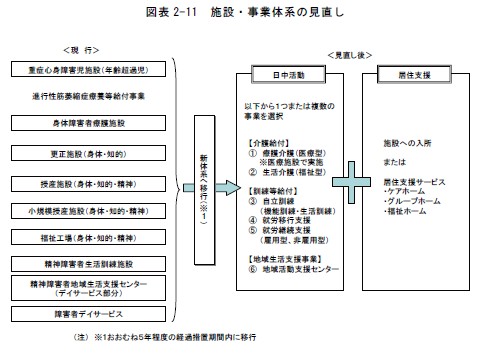

② 利用者本位のサービス体系への見直し

地域の限られた社会資源を活用し、障害者が身近なところでサービスが利用 できるようサービスの体系を「施設」の単位ではなく、介護的なサービスや就 労移行への支援といったサービスの機能に応じて再編されました。

具体的には、施設のサービスについては昼のサービス(日中活動事業)と夜 のサービス(居住支援事業)に分け、施設においても日中サービスの内容が選 択できるようになりました。

また、サービスの種類は、日中活動の場(通所施設)、住まいの場(居住支援)、その他(訪問系サービスなど)の3つに大別され、「介護給付」「訓練等給付」「地域生活支援事業」の3つに再編されました。介護給付には、ホームヘルプサービスや生活介護など、訓練等給付には、自立訓練や就労移行支援などが含まれています。介護給付と訓練等給付はどちらも国と地方公共団体が義務的に費用を負担する自立支援給付に位置づけられています。

図表2-10福祉サービスに係わる自立支援給付の体系

(注)このほか、地域生活支援事業として移動支援、地域活動支援センター、福祉ホーム等を制度化

図表2-11施設・事業体系の見直し

(注)※1おおむね5年程度の経過措置期間内に移行

③ 通所施設の運営の規制緩和と就労支援の強化

従来からの機能障害別の複雑なサービス体系を目的機能別に整理し、費用を事業者より利用者に、「箱もの」よりサービスに支出しようとする動きがみられました。このため、従来から通所施設(授産施設、更正施設など)の運営主体は、行政と社会福祉法人に限られていましたが、これをNPO法人や株式会社など社会福祉法人以外の法人にも実施可能な範囲を拡げ、空店舗なども利用可能にしました。「就労継続支援」などの通所施設の最低定員を20 人から10人に下げるなど、規制が緩和されました。

養護学校を卒業した半数以上が福祉施設に通っており、その後、就職のために施設を出る者は限られているのが現状です。このため、働く意欲と能力のある障害者が企業等で働けるよう、雇用施設と連携しつつ「就労移行支援」事業などを創設し、就労支援を強化することとなりました。

④ 障害者への支給・負担の明確化

a.支給決定の明確化

支援費制度では、支給決定に際して客観的な尺度が定められておらず、このことが、市町村が決定するサービスの格差につながっていたとの指摘がありました。障害者自立支援法では、障害者の心身の状況についての調査結果から客観的に介護的サービスの必要度を求める尺度として、新たな障害程度区分(1から6までに分類で、6を最重度とする)が導入されました。市町村に、障害保健福祉の学識経験者からなる介護給付等の支給に関する審査会を置き、ここで障害程度区分を認定することになりました。利用者などの申請に基づく調査結果からまず障害程度区分の一時判定を行い、さらに審査会において審査・判定を行う仕組みとなっています。

b.サービスの量と所得に根ざした負担に

障害者の福祉サービスについては、サービスの利用量に係わらず所得に応じて 負担額を決める仕組みが従来から存在しました。 これをしっかりした費用負担の仕組みとするため、利用者の負担をサービスの利用量に応じたもの に改められました。具体的にはサービスにかかる費用の1割を原則負担とし、 食事や家賃などの額は原則10 割の負担となっています。このため、所得の少 ない者への配慮を行っており、月当たりの負担上限の設定などの措置が行われています。

また、食費・光熱水費などについては、施設利用の場合と居宅生活の場合の利用負担の均衡を図るために、給付の対象から外し自己負担となりました。この場合も、所得の少ない者の負担を軽減する経過措置がとられています。

c.国の費用負担を義務づけ制度の安定性・継続性を強化するために居宅サービスに関する費用を、国の費用負担として義務的なものとしました。具体的には、国は費用の2分の1、都道府県と市町村はそれぞれ費用の4分の1ずつを負担することを義務づけました。

⑤ 障害者自立支援法に基づくサービスの種類

a.日中活動系サービス

障害種別ごとに分立していた複雑な既存施設・事業体系が再編され、施設入所、通所利用を問わず、日中活動系サービスは図表2-12 のとおり編成されました。

図表2-12日中活動系サービス

| サービス名 | サービス内容等 | 利 用 者 | 類 型 |

| 生活介護 |

・食事や入浴、排泄等の介護や日常生活上の支援、生産活動の機会等を提供 |

地域や入所施設において、安定した生活を営むため、常時介護等の支援が必要な者常時介護が必要な障害者であって、次のいずれかに該当する者 |

介護給付 |

| 療養介護 |

病院等への入浴による医学的管理の下、食事や入浴、排泄等の介護や、日常生活上の相談支援等を提供 |

病院等への長期の入院による医療的ケアに加え、常時の介護を必要とする障害者 |

介護給付 |

| 自律訓練(機能訓練) |

理学療養や作業療法等の身体的リハビリテーションや、日常生活上の相談支援等を実施。利用期間を限定 |

地域生活を営む上で、身体機能・生活能力の維持・向上等のため、一定の支援が必要な知的障害者・精神障害者 |

訓練等給付 |

| 自律訓練(生活訓練) |

食事や家事等の日常生活能力を向上するための支援や、 日常生活上の相談支援等を実施 |

地域生活を営む上で、生活能力の維持・向上のため、一定の支援が必要な知的障害者・精神障害者 |

訓練等給付 |

| 就労移行支援 |

一般就労への移行に向けて、事業所内や企業における作業や実習、適性にあった職場探し、就労後の職場定着のための支援等を実施利用期間を限定( 原則、1 回限り、更新可) |

一般就労を希望し、一定期間にわたる計画的なプログラムに基づき、就労に必要な知識・能力の向上や企業等とのマッチングを図ることにより就労等が見込まれる者(65 歳未満の者) |

訓練等給付 |

| 就労継続支援A型(雇用型) |

通所により、雇用契約に基づく就労の機会を提供するとともに、一般就労に必要な知識、能力が高まった者について、一般就労への移行に向けての支援利用期間の制限なし |

就労機会の提供を通じ、生産活動にかかる知識および能力の向上を図ることにより、雇用契約に基づく就労が可能な者( 利用開始時、65 歳未満の者) |

訓練等給付 |

| 就労継続支援B型(非雇用型) |

通所により、就労や生産活動の機会を提供(雇用契約は結ばない)するとともに、工賃の支払い目標水準に設定し、額のアップを図る。一般就労に必要な知識、能力が高まった者について、一般就労等への移行に向けて支援利用期間の制限なし |

就労移行支援事業等を利用したが一般企業等の雇用に結びつかない者や、一定年齢に達している者などであって、就労の機会等を通じ、生産活動にかかる知識および能力の向上や維持が期待される者 |

訓練等給付 |

|

②就労移行支援事業を利用したが、企業等または就労継続事業(雇用型)の雇用に結びつかなかった者 |

|||

| 地域活動支援センター |

利用者に、創作的活動、生産活動の機会の提供、社会との交流の促進等を図ると共に、日常生活に必要な便宜を供与(基礎的事業)これに加え、地域において雇用・就労が困難な在宅障害者に対し、機能訓練、社会適応訓練、入浴等のサービスを実施利用期間の制限なし |

利用者の制限はない | 地域生活支援事業(基礎的事業については地方交付税措置に基づく地方公共団体の独自事業) |

b.居住系サービス

居住系サービスとしては、従来の入所施設に相当する「施設入所支援」と 少人数で生活の場を提供する地域型の共同生活介護(ケアホーム)、共同生活 援助(グループホーム)、福祉ホームの3つのタイプに集約されました。

このうち、共同生活介護(ケアホーム)は介護を必要とする利用者を対象としており、共同生活援助(グループホーム)は介護の必要がない利用者を対象として再編されました。

図表2-13居住系サービス

| サービス名 | 事業内容等 | 利 用 者 | 類 型 |

| 施設入所支援 | 施設に入所する障害者につき、主として夜間において、入浴、排泄、食事の介護等を供与する |

・夜間において、介護が必要な者、通所が困難である自立訓練または就労移行支援の利用者 |

介護給付 |

| ケアホーム(共同生活介護) |

主として夜間において、共同生活を営むべき住居において入浴、排泄または食事の介護等を供与する |

・生活介護や就労継続支援等の日中活動を利用している知的障害者 |

介護給付 |

| グループホーム(共同生活援助) | 地域において共同生活を営むのに支障のない障害者につき、主として夜間において、共同生活を営むべき住居において相談その他の日常生活上の援助を行う利用期間の制限はない | 日中に就労または就労継続支援等のサービス活動を利用している知的障害者・精神障害者であって、地域において自立した日常生活を営む上で、相談等の日常生活上の援助が必要な者 | 訓練等給付 |

c.訪問系サービス

訪問系サービスについては、利用者のニーズや障害の状態に配慮した支援が適切に行われるよう再編されました。特に、各サービスの人員・運営基準や報酬基準は、サービス利用の実態に合わせて変更され、重度の障害者に配慮したサービス内容となっています

図表2-14訪問系サービス

| サービス名 | 事業内容等 | 利 用 者 | 類 型 |

| 居宅介護 | 居宅において入浴、排泄または食事の介護等の便宜を供与 | 障害程度区分が区分1 以上である者 | 介護給付 |

| 重度訪問介護 | 重度の肢体不自由者であって常時介護を要する障害者につき、居宅における介護から外出時の移動支援までを総合的に供与 | 障害者区分が4 以上である者 | 介護給付 |

| 重度障害者等包括支援 | 常時介護を要する障害者等であって、その介護の必要の程度が著しく高いものにつき、居宅介護等の障害福祉サービスの包括的支援 | 障害程度区分が区分6以上にである者 | 介護給付 |

| 行動援護 | 知的障害または精神障害により行動上著しい困難を有する障害者等であって行動する際に生じうる危険を回避するための援護や外出時の移動支援を行う。 | 障害程度区分が区分3 以上 | 介護給付 |

- d.その他

- ●短期入所(ショートステイ) 自宅で介護する者の疾病等により、障害者・児を短期入所させ入浴・排泄・食事の介護を提供するもので、介護給付に位置づけられています。

- ●移動支援 屋外での移動が困難な障害者・児の外出を支援、地域生活支援事業に位置づけられています。

① 就労支援施設の現状

障害者自立支援法の施行により、身体・知的・精神の3障害が統合され、日中活動の場としての就労関連施設のあり方が注目されています。

「福祉から雇用へ」というかけ声の中、自立に向けた支援が受けられる体制へと整備され、日中活動と住まいの場を明確に分けることにより、障害のある人の生活にあわせて制度が考えられています。

旧体系での授産施設(身体・知的・精神)、小規模授産施設(身体・知的・精神)、福祉工場(身体・知的・精神)が新体系である就労移行支援、就労継続支援A型(雇用型)、就労継続支援B型(非雇用型)におおむね5年程度の経過措置期間内に移行するよう見直されました。

就労支援関連の施設は、平成19 年の社会福祉施設等調査(統計結果は旧体系の分類に基づく)によれば、施設数は3,124、在所者数は102,290 人となっています。しかしながら、多くの就労関連施設が、旧体系から新体系へと移行しているかといえば、必ずしもそうではなく、新体系への移行に慎重な施設も少なくありません。

図表2-15就労支援施設数の推移

| 施設の種類 | 施設数在所者数(人) | 平成15年(2003) | 平成17年(2005) | 平成19年(2007) | 19/15 増減率 |

| 身体障害者入所授産施設 | 施設数 | 206 | 202 | 176 | 85.4% |

|---|---|---|---|---|---|

| 在所者数 | 11,273 | 10,838 | 8,963 | 79.5% | |

| 身体障害者通所授産施設 | 施設数 | 296 | 326 | 256 | 86.5% |

| 在所者数 | 7,490 | 8,260 | 6,425 | 85.8% | |

| 身体障害者小規模通所授 | 施設数 | 136 | 237 | 193 | 141.9% |

| 産施設 | 在所者数 | 2,119 | 3,811 | 3,200 | 151.0% |

| 身体障害者福祉工場 | 施設数 | 36 | 36 | 26 | 72.2% |

| 在所者数 | 1,295 | 1,312 | 947 | 73.1% | |

| 知的障害者入所授産施設 | 施設数 | 227 | 225 | 209 | 92.1% |

| 在所者数 | 14,191 | 13,508 | 12,522 | 88.2% | |

| 知的障害者通所授産施設 | 施設数 | 1,175 | 1,427 | 1,424 | 121.2% |

| 在所者数 | 43,727 | 52,015 | 52,255 | 119.5% | |

| 知的障害者小規模通所授 | 施設数 | 125 | 399 | 243 | 194.4% |

| 産施設 | 在所者数 | 2,808 | 5,975 | 3,671 | 130.7% |

| 知的障害者福祉工場 | 施設数 | 61 | 65 | 35 | 57.4% |

| 在所者数 | 1,501 | 1,693 | 894 | >59.6% | |

| 精神障害者入所授産施設 | 施設数 | 29 | 30 | 24 | 82.8% |

| 在所者数 | 617 | 690 | 536 | 86.9% | |

| 精神障害者通所授産施設 | 施設数 | 245 | 285 | 228 | 93.1% |

| 在所者数 | 5,940 | 7,191 | 5,760 | 97.0% | |

| 精神障害者小規模通所授 | 施設数 | 215 | 375 | 298 | 138.6% |

| 産施設 | 在所者数 | 4,668 | 8,538 | 6,821 | 146.1% |

| 精神障害者福祉工場 | 施設数 | 17 | 18 | 12 | 70.6% |

| 在所者数 | 358 | 391 | 296 | 82.7% | |

| 合 計 | 施設数 | 2,768 | 3,625 | 3,124 | 112.9% |

| 在所者数 | 95,987 | 114,222 | 102,290 | 106.6% |

② 就労支援への取り組み

障害者の就労を大きく分けると、①一般企業への雇用契約による就労、②福祉工場・就労継続支援A型、③授産施設や作業所等で一定の工賃をもらいながら働く就労等に3分類されます。その中でも、一般企業や福祉工場等で働く障害者は雇用契約により賃金が保障されています。しかしながら、身障者の就労施設である授産施設や作業所等では約10 万人が働いている中、支払いされている平均工賃は月わずか15,000 円程度といわれています。

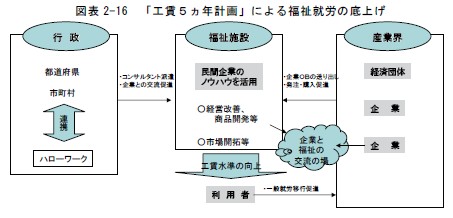

このような状況の下、平成18 年度から厚生労働省の支援により全国社会就労センター協議会(セルプ協)による全国モデル事業として「工賃ステップアップ事業」が取り組まれることとなりました。「工賃水準ステップアップ事業」では、施設に中小企業診断士をはじめとする経営コンサルタント等が入り、外部の目から見た経営改善や企業経営改革の醸成を図ると共に、一般企業と協力して商品開発や市場開拓等を行うこととしています。

一方、平成19 年2 月に取りまとめられた「成長力底上げ戦略」においても、「工賃倍増5ヵ年計画による福祉的就労の底上げ」として就労支援施設における工賃水準の向上を図ることの重要性が指摘されました。平成19 年度より、各都道府県単位で「工賃倍増計画」が取り組まれることとなりましたが、就労支援施設を指導する障害福祉分野に精通したコンサルタントが少なく、指導方法や指導体制の整備も懸案課題となっています。

図表2-16「工賃5ヵ年計画」による福祉就労の底上げ

図表2-17都道府県が作成する「工賃倍増5ヵ年計画」のポイント

|

○基本的事項 |

○盛り込む事項 ■平成23 年度の目標工賃 ■平成23 年度までの各年度において 事業所を支援する具体的方策 ○留意事項 ■目標工賃は、原則平成18 年度実績 の平均額の倍以上の水準を目指す ■企業的な経営手法を積極的に導入する

|

③ 就労継続支援B型事業所の課題

就労支援に関しては、障害者福祉計画か、雇用・就労政策か、といった議論がわき起こっており、今までは「福祉的就労」が中心でありましたが、障害者自立支援法以降は「一般雇用」を視野に入れて地域での自立を目指す政策に舵をきったと考えられます。

社会就労センターの中でも、就労継続支援B型事業所の経営基盤が不安定で、今後小規模作業所からの移行が増えると予測されるだけにその基盤整備が急務といえます。たとえば、就労支援B型から、一般就労への道を目指す時、授産施設の中で最も生産性の高い利用者が流出してしまい、残された利用者の生産性が低下してしまうという問題が工賃アップを図る上でネックとなっています。

就労継続支援A型と比べても雇用関係がないだけに工賃の保障は極めて低い状態に甘んじています。障害者の高齢化、重度化がみられる中で、利用者に対する従事負担を求めることに反対する意見も多いようです。この点、就労に関する部分と生活に関する部分を明確に分離して考えざるを得ないと思うのですが、それよりも、一般就労が難しい人々の多くが就労継続支援B型事業所で働いている現実を踏まえ、いわば「訓練生」という位置づけでなく、そこで働く人たちが誇りを持って働き、最低でも月3~5万円の賃金支給ができるようなシステム作りを志向する必要があると考えられます。B型事業所への参入条件が緩和されて事業所(施設)規模は小さくとも小回りのきくサービスのゆきとどいた事業所の増加が予測されます。つまり、これからは事業所の役割が利用者の地域生活移行によって変化するのに併せて、事業所の経営も改革を図らねば存続していけない時代になってきたといえます。

第2編 社会就労センターにおける 工賃水準向上マニュアル

第1章 福祉施設にも求められる「経営の本質」

(1)基本方針

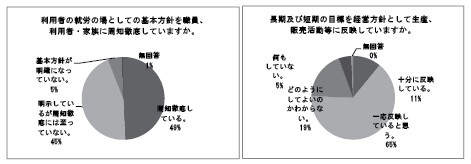

ほとんどの事業所(施設)が基本方針を策定し、基本方針に基づく目標を持っていますが、その中の半数近くが職員や利用者・家族に対しての十分な周知徹底を行えていません。また、設定した目標を実際の経営方針に反映しているかについては、2割以上の事業所が反映させていない、もしくはどのように反映させていいか分からないと感じており、平均工賃月額が低い事業所ほどこのような傾向が見られます。障害者福祉、という理念は掲げているが、具体的行動計画へ落とし込むことができていないという実情が浮かび上がります。

(2)経営計画

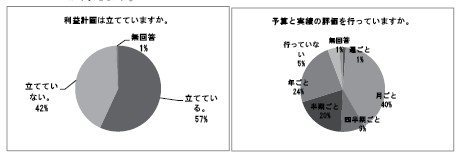

8 割以上の事業所が経営計画を策定しています。しかし半数近くの事業所は 利益計画を策定していません。また予算と実績の評価も、半期に1 回もしくは 1年に1回、または評価そのものを実施していない事業所が半数近くあります。 利益をもたらすことが前提でなく、結果として損益状況を受けいれているため、 年度途中にて業績を検討する意識が低い事業所が多い、という事業運営のスタンスが伺えます。

(3)運営組織

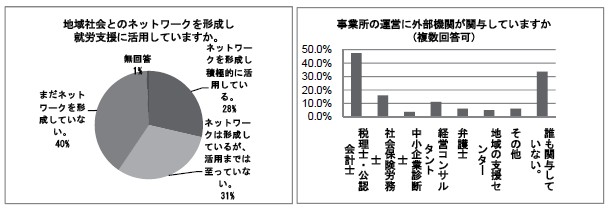

組織内の業務分掌についてはほとんどの事業所で明確になっており、内部体 制はしっかりしています。また、半数以上がネットワークを形成していますが、 実際に情報収集や就労支援に活用している事業所は3割にも満たない状況です。

また3割以上の事業所が税理士などの外部機関の関与を受けておらず、地域社会 の協力や外部人材を上手に活用できていません。

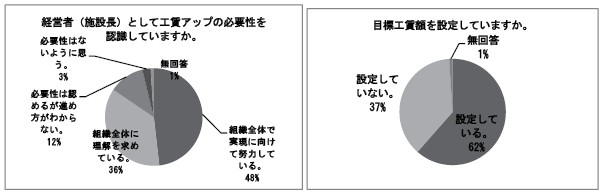

(4)経営者

8 割以上の事業所経営者が工賃アップの必要性を認識しているのにも関わらず、目標工賃額を設定しているのは6 割程度となっており、こちらも平均工賃月額が低い事業所ほどその傾向が強くなっています。工賃アップを進める意識はあるものの、その第一歩として目標数値(工賃額)を設定することが重要であることへの認識が弱いことが伺えます。

|

コラム 今回調査での、各事業所における生の声(経営基本) ・工賃アップへの意識の差が職員間で大きく、施設全体の目標として推進するのが難しい。 ・企業で働いた経験がない職員が多く、工賃アップへの意識が希薄である。 ・施設には働きたい人と無理して働きたくない人たちが混在している。工賃アップは全ての人のニーズではないのではないか。 ・新体系でB 型となったが、現在のところ方針が不確定である。経営コンサルが必要。 |

2.経営基本マニュアル

a.理念とは

事業運営を行うにあたって、事業所(施設)が自身の理念やビジョンをはっきりさせることは、不可欠です。理念やビジョンは事業所で働くものすべてのよりどころとなり、事業発展のための力の源泉となります。また地域へのアピールや職員の求心力強化にもなります。経営者は経営責任や事業を行う意義を自覚し、一方職員は事業所の根本的な考え方を理解できるので、安心感が高まり、自信と誇りを持って日々の仕事に取り組むことができるようになります。

企業理念に盛り込む内容は、大きく以下の3つです。事業所においても、これらの視点を意識して明確にしましょう。

- ① 存在意義

- 事業所が何のために存在するのか、事業所として何を社会に提供するのか、それが世の中にとってどんな意味があるのかを示したものです。

- ② 経営の姿勢

- 例えば「地域貢献」といった事業所を運営する上で重んじることについて述べます。

- ③ 行動規範 「社訓」といわれているもので、「挑戦」「顧客志向」といった職員に心がけてほしいことをまとめます。

- b.ビジョンとは

経営ビジョンとは「数年後の将来の事業所のありたい姿」です。以下の視点を盛り込むとよいでしょう。

- ③ 組織と人のあり方・関係

求める人材像、組織の人材管理の方法について示します。

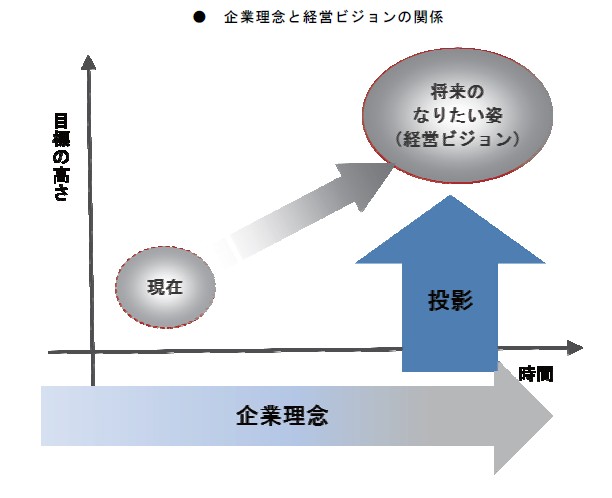

● 企業理念と経営ビジョンの関係

a.社会就労センターに求められるニーズ

障害者自立支援法よりも前の時代は、障害者福祉は「措置」であるため、障害者施設は地域の障害者を幅広く受け入れてきました。多様な利用者がいる中では、工賃水準の上昇について考えることは難しく、事業所の運営理念は「障害者の生活支援」「地域とのふれあい」「障害者が生きがいをもって働く」といった言葉に代表されるように「援助」という視点が多く含まれています。

しかし、障害者自立支援法によって障害者福祉は「契約」となりました。つまり障害者およびその家族がより良いサービスを持つ事業所を選択できる、ということです。加えて規制緩和により、株式会社など営利団体も参入が可能となりました。そういう中で、個々の障害程度や本人の労働意欲の違いを考慮せずに一律に対応してしまうと、業務効率の低下とともに利用者満足の低下につながりかねません。これからは、障害者のニーズごとに分かれた事業所運営を行う必要があります。

障害者が社会就労センターに求めるニーズは3つ考えられます。

① 自立訓練としての作業

② 生きがい・社会参加としての勤労

③ 経済的に自立するための就労訓練

このような動きを受けて、事業所自体も今後どのような支援形態に特化していくのか、どのような利用者を対象としていくかを定めていかねばなりません。

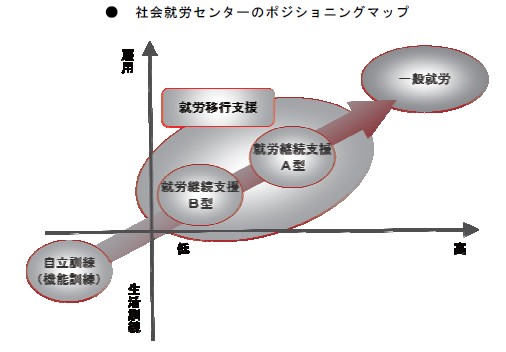

● 社会就労センターのポジショニングマップ

また、それぞれの就労支援事業においてもどんな事業を展開するのか、事業領域を定めましょう。事業領域を定めるには「誰に」「何を」「どのように」の3 つの要素を踏まえるようにします。

- ① 「誰に」対象顧客

誰に対して、あるいはどんな事業を対象にしていくのかを示します。 - ② 「何を」提供価値

顧客にとって、どのような新しい価値を提供していくのかを示します。

例:快適、ゆとり、高品質 - ③ 「どのように」独自能力 どんな強みをいかして、またはどんな強みを得ることによって事業を進めていくのかを示します。

例:マーケティング力

以上の点を意識して、イメージしやすい事業領域を設定しましょう。

すべての企業が工賃アップや一般就労を目指す必要はないと思います。しかし、どこに特化するかは今後検討する必要があると感じます。地域の受け皿としての役割も依然として重要ですが、障害者のニーズ別に複数の事業を設けるなどして、利用者満足を高めていくことが重要です。

|

コラム 社会就労センターのドメイン 【case1】就労移行支援に特化した運営(ニーズ③) 【case2】生活訓練・就労継続支援に特化した運営(ニーズ①・②) |

a.トップの役割

現代の企業は厳しい事業環境の中で経営しています。これからの事業所(施設)を経営する経営者は以下のような意識をもって事業運営することを求められています。

① 事業所(施設)を把握する

事業所の強み、部門の強みを把握し、広げていくための努力を続ける。

② 経営ビジョンを浸透させる

ビジョンを明確にし、内外に発信する。

③ 経営を管理する

このために経営トップが果たすべき役割は次のようなものと考えられます。

- 事業所の目標達成をリードする

部門の目標を設定し、達成に向けたリーダーシップを発揮し、評価します。 - 職場での問題解決

事業所一丸となって目標を達成する過程ではかならず障害やトラブルが起こってきます。起こった問題を解決したり、想定される問題を防止したり、潜在的な問題を発見して改善へつないでいきます。 - 職員の育成職

員を通じて組織目標を達成していくのがマネジメントなら、目標達成と並行して個人の指導育成(能力開発)をも行っていかなければなりません。 - 活力ある職場づくり

目標を達成するには、職場全体の一体感や連帯感も欠かせません。このような活力ある職場づくりを実践することが重要です。

b.トップの能力

上記の役割を果たすためには経営者にはどのような能力が要求されるでしょうか。

① 専門能力

事業所の職務に対する基本的知識や技術、関連領域を含めた専門知識や技術を身につけていなければなりません。しかしそれは、現場作業すべてに精通しているという意味ではありません。置かれている立場により知るべき内容は変わります。

② リーダーシップ

人を動かし、組織を動かして仕事を進めていく立場になれば、対人能力、特にリーダーシップが求められます。リーダーシップは、従来までは指導力や統率力など個人の資質を意味していましたが、現在はコミュニケーションを通じての特定の目標に向けられた人間への影響力、つまり「人にどれだけ影響を与えられるか」という意味に変化してきています。具体的には以下の通りです。

- 状況把握力

事業所環境や業界動向、職場風土や価値観などの変化を的確にとらえることができるか - 個人としての能力や資質

経験、実績や先見性、柔軟性など - 外的な力

規律やルールの運用など、他人に対し影響を与えられる力 - コミュニケーション力

他人の話を傾聴し指示・方針を論理的で明快に伝えられるか 情報管理力組織内外の新しい情報を入手し、タイムリーに提供したり、仕事に活用したりできているか - 問題解決力

起こった問題の解決はもちろんのこと、職務上での将来想定される問題、潜在的な問題を発見、形成し、解決していく力を持たなければなりません。また、問題意識だけでなく、問題解決の技術(方法)を効果的に活用できる力も必要です。

a. 職員への浸透は難しい

企業理念・ビジョンなど組織からのメッセージを上手に活用すれば、事業所(施設)全体が一体化します。しかし、残念ながら、大半の組織において、社員へのメッセージは有効に機能せず、「絵に描いた餅」的存在となっています。それは、組織の目標と個人の夢があまりにも掛け離れてしまっているためです。

理想的なビジョンとは、組織の目標に個人の夢が内包され、組織全体がひとつにまとまっているものです。理念という経営の大事な価値観と、ビジョンである大きな絵や地図がすみずみまで浸透・共有化されていることが、経営が良いサイクルで回っているという重要なポイントとなるのです。

理念・ビジョン浸透の重要要件は、「理念・ビジョンに共鳴して自立的に活動できる人材の育成」が不可欠です。「他人の考えや行動などに心から同感すること」

共鳴とは、であり、個人が自分自身の価値観や夢、目標が明確になっていることが前提です。では、このように理念やビジョンを共有化できるには、どうしたらいいのでしょうか。以下の点に注意する必要があります。

① 情報の浸透水準を理解する

人に自分の思いを100%伝えることは難しい、ということを理解しなければなりません。そして、「聞いていない方が悪い」と考えずに、「いかに理解させているか」を考えていきましょう。

|

コラム コミュニケーションの特徴 ・どんな優秀な人でも、自分の考え方を伝えられるのは「8割」 ・どんな優秀な人でも、それを理解できるのは「9割」 ⇒つまり「80%×90%=72%」しか伝わらない、と言われています。 企業トップの話で「役員や部門長に、俺の話は半分も伝わっていない(60%×70%=42%)」というのを聞きますが、計算上は妥当な数字なのです。 |

② 時間の濃度から考える 例えば毎月1時間、ミーティングを開いて事業所の理念を伝えるとします。

しかしそれは社員の総労働時間2000 時間(8 時間×250 日)から見るとほんの0.6%です。日常業務に追われていく中で「0.6%」は職員にとって些細な時間としか受取れません。何かを浸透させるにはその意味や背景を具体的に伝え、歩留りをよくするための工夫をしましょう。

b.共有~共感をめざして

① トップ自ら職員の琴線に触れる体験を語る

トップ自身の言葉で、理念・ビジョンの意味を、自分自身の体験をもとに語る、これが何よりも大事です。立派なプレゼン資料を準備したりや流暢にならなくとも、「なぜこれをやることが重要なのか」を情熱をもって自身のことばで語ることが、納得感と記憶の歩留りアップにつながります。

② 率先垂範する

人は、その人の言動ではなく行動に影響されます。やれと言っているだけで、自分ではやらない人間には誰もついていかないものです。トップ自ら進んでビジョン達成に向うという態度を行動で示しましょう。ただ現場で泥まみれで働く、というだけでは伝わりません。事業所の管理を任されている人間として、

- 例外事項や不測の事態⇒慣れた業務を自慢げに実践しても誰もついてこない。

- 考え方の率先垂範⇒ものの見方や考え方をどう変えていくかを提示する。

- わかって欲しい大事なことを率先垂範⇒人命や事業所の存続に関わること このようなことをトップ自ら陣頭指揮していきましょう。

③ 理念・ビジョン説明から「理念のイメージづくり」へ

日常生活の中で実践していたことが理念を体現していた、という気づきが重要です。日常業務の中で理念・ビジョンを意識して仕事をしているひとはあまりいません。しかし、自分のいい仕事を語ってもらうと、理念・ビジョンを体現した行動が数多く出てきます。例えば、

- うまくいかなかった時に、自分を鼓舞させた考え方、言葉

- 困難にぶつかり挫折しそうになった時に救ってくれた上司、先輩の行動

- 意思決定に迷ったときに、よりどころとなったことなどです。

これらの経験を共有する場所と時間を多く持つことで、イメージを持つことができ、自分の中でしっかりと理念やビジョンをとらえることができるのです。理念・ビジョンの浸透は、一朝一夕でできるものではありません。職員が自立的に活動できるような組織目指してこつこつと積み重ねていきましょう。そして組織内に浸透させると同時に、顧客や地域社会など外部に向けて発信していきましょう。強い信頼を得ることができると同時に、地域の理解も得やすくなります。

a.目標=ゴールを決めよう

経営ビジョンを浸透させても、そのための行動を職員に求めることは難しいです。経営ビジョンは抽象的なものが多いからです。経営ビジョンで想定した事業所(施設)の将来像を、具体的な目標として明確化することが大切です。具体的目標には次のようなものがあります。

① 業績目標

経営ビジョンを具体的な数値として明確にしたものです。事業所の経営資源を有効に活用し、事業所全体で努力して達成可能である目標が必要です。高すぎて絵にかいたモチになってしまったり、低すぎて従業員の意欲を低めるものであったりしてはいけません。

● 業績目標例

|

業績目標例

|

② 事業目標(部門目標

事業所全体の目標を、部門ごとに細分化して個別に設定します。ここでは数値目標のみならず、事業所全体の目標達成のために各部門がどう進むべきか方向性を定めます。この際、事業所全体の目標との整合性が取れるように配慮することが大切です。

● 事業目標例

|

事業目標例(就労支援事業会計)

|

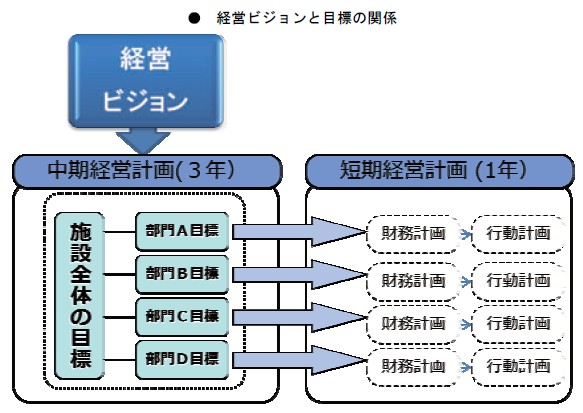

● 経営ビジョンと目標の関係

b.目標設定はトップダウンとボトムアップの両方で

では、どのように目標設定したらいいのでしょうか。目標設定時によくしてしまいがちなのが現場の声を重視するあまり、現場の数値をそのまま積み上げて全社目標としてしまうことです。このままでは事業所としての経営の意思が感じられない目標になってしまいます。現場の声を重視しつつも、経営トップから目標設定のガイドラインを示すなどトップダウンとの組み合わせで行うことが望ましい方法です。

まず、全体目標をもとに、部門目標を掲げます。その際経営トップは、なぜその全社目標が必要でその結果なぜそのような部門目標になったのかという理由・根拠をはっきりさせることが必要です。部門責任者は、事業所の全体目標の意味と現場の実情を考慮しながら経営トップと話し合いを重ね、自部門の目標を定めます。部門責任者は部門目標を踏まえて部門の活動計画、職員の個人目標を設定します。この際も各職員に対して、目標が必要である理由・根拠を説明し、話し合いを重ねて個別の目標を設定する、というステップを重視しましょう。

a.経営計画とは?

事業の目標を設定したら、目標達成のために何をするか、計画を立てていきます。これ が経営計画です。計画期間は様々ですが、民間企業ではおもに3~5 年の中期計画と、1 年 の短期計画を策定することが多いです。

中期経営計画(3~5 年) 中期経営計画は、3~5 年後に事業所(施設)が「こうありたい」という将来像を明確にし、それを実現するための戦略を策定し、業務活動に落とし込むという経営サイクルを回すための設計図であり、経営活動の基本であるといえます。年度経営計画だけでは、現在の延長線上の計画となりがちで、中期的な視点での計画策定を実施しないと成り行き経営に陥る危険性があります。

短期経営計画(年次計画:1年) 中期経営計画における目標は数年後の目標ですぐには到達できないレベルの目標であり、一足飛びに目標を達成することは困難です。従って、計画の過程において、マイルストーンを置く必要が出てきます。このマイルストーンが短期経営計画で、年度ごとの目標達成が中期経営計画達成につながります。

b.計画策定の効果

計画策定には、以下のような効果が考えられます。

- ② 従業員の自覚の促進

- 明文化した経営計画があれば、従業員は会社の目標と到達のための道筋が見えます。これにより、個々の従業員自身が担っている業務、役割を自覚でき、自覚できると、期待に応えるための推進力が生まれます。

- ① 経営力のアップ

事業運営に計画性を持たせることで、目標達成の実現度が向上します。 - ③ 対外的な信用力の向上

経営計画を明確にすることにより、対外的な利害関係者(金融機関・取引先・地域)に対して信用力が高まります。

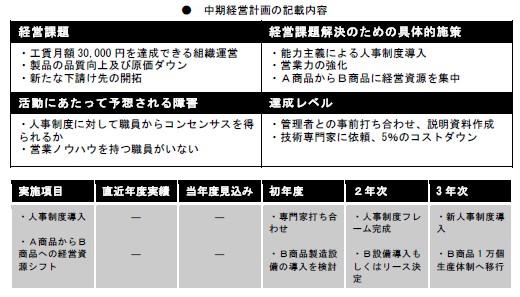

● 中期経営計画の記載内容

c.現場が納得できる計画をせっかく計画を立てても、現場の同意を得られずに計画倒れに…。民間企業でもこういう話をよく耳にします。計画の必要性を現場職員に納得してもらうにはトップが繰り返し自分の言葉で伝え続けるしかありませんが、次のような点に注意しましょう。

① 計画策定の手続きを公正にする

しかるべき手続きを得て、公正に策定されたものであることを職員に十分に理解していただく必要があります。

② 職員も策定した一員であること

職員も計画策定にどんどん参画させましょう。現場の経験を計画に取り入れることで、計画と日常業務がしっかりつながっていきます。それにより職員は計画を自分自身の問題として捉えるようになります。

③ 計画の取り組みを評価する仕組みを設ける

計画達成に向けた取り組みに対して、適切なインセンティブを設定し、日常業務と並行して取り組むべき業務として明確に位置付けましょう。

以上のような地道な作業を、目標が達成できるまで徹底的に持続できるかどうか、現場の納得感を醸成できるかどうかが非常に大切です。計画という分かりやすい指針を示すことで、職員は自らの行動を見直し、修正することができるのです。

a.誰が策定するのか

経営計画を策定する時は事業所の方向性(トップダウン)の視点と、現場の状況(ボトムアップ)の視点の両方を踏まえましょう。次のようなパターンが考えられます。

① プロジェクト組織をつくる

経営トップと部門責任者をメンバーとするプロジェクトを策定し、ビジョン設定の段階から原案策定を行います。通常の業務と兼任するのでメンバーの負荷は大きくなりますが、広い範囲、高いレベルで自らの働く事業所を見たり考えたりすることができるため、管理者育成にもつながります。

② 役割を分担してつくる

経営ビジョン~経営目標設定(全体・部門)までを経営トップがまとめて部門責任者に方針として示し、部門責任者はそこから具体的な行動計画を策定するという方法です。合理的ですが、納得のいく方針として現場に理解してもらわないと「納得のいかない計画を作らされている」という意識が出てきてしまいますので注意が必要です。

どちらの方法がいいのかは企業規模や事業内容によってかわってきます。 例えば職員数が10 人に満たないような小規模の事業所では、 経営層と現場スタッフの役割分担が明確でないことが多いですので、 全員が参加して計画を作りこんでいくことが必要です。

b.このような計画にならないように

① 絵にかいたモチ

経営者の理想が先行して、非現実的な経営目標・事業計画を立てると経営計画自体が「絵にかいたモチ」になってしまうことがあります。また策定者が現場とのコミュニケーションを密にとらずに計画策定する際も実効性のない計画となります。

② 現状延長型

計画が現状の事業の延長として策定されると、単なる単年度計画の積み重ねにしかなりません。

③ 横並び型/過剰設定

部門責任者は他の部門を参考にしながら計画策定してしまいます。そのため、例えば事業所全体の事業収入伸び率が3%とすると、部門の伸び率も3%前後としてしまうことが多いです。事業にはライフサイクルがありますので、成長率はさまざまです。事業の現状を踏まえて高すぎず低すぎず最適な目標を設定しましょう。

c.計画を立てっぱなしにしていませんか?

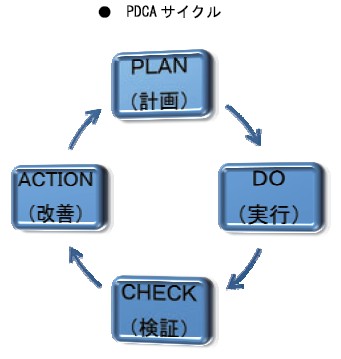

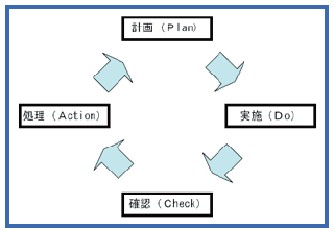

経営計画は、計画策定をすれば終わりではありません。その後の実行、実行後の検証、検証後の改善が伴っていなければ、経営目標は達成することができません。こうした計画を検証し、練り直すという一連の活動を、計画(P)→実行(D)→検証(C)→改善(A)と継続的に実行することにより、より効果的な目標達成が可能となります。このようなサイクルをマネジメント・サイクル(頭文字をとってPDCAサイクル)といいます。

- 計画(Plan):まず目標を設定し、それを具体的な行動計画に落とし込みます。

- 実行(Do):組織構造と役割を決めて人員を配置し、組織構成員の動機づけを図りながら、具体的な行動を指揮・命令します。

- 検証(Check):途中で成果を測定・評価します。

- 改善(Action):必要に応じて修正を加えます。

一連のサイクルが終わったら、反省点を踏まえて再計画へのプロセスへ入り、新たなPDCAサイクルを進めていきます。こうしたマネジメント・サイクルを意識して回し続けると、企業の経営力は確実にアップしていきます。

PDCAサイクルを回し続けることにより継続的な改善が可能となります。企業全体のPDCAサイクルは個々の部署で行う小さなPDCAサイクルの集まりになります。例えば従業員レベルの小さなPDCAとは、「朝、作業の優先度を決め(P)、その順番で業務を行い(D)、うまくいったところとダメだったところを比較し(C)、ダメな点について、明日はうまくいくように改善してみる(A)」と言い換えられます。

これをシステムとして成り立たせ、常に改善活動することが事業運営上で必要になります。目標到達するためには必ず必要な仕組みがPDCA サイクルということなのです。

● PDCA サイクル

a.集団に「機能」を持たせよう

集団に所属するメンバーの全員が、それぞれに同じことをしていては、非効率です。役割を分担することで、集団は効率性の高い機能的な組織へと発展していくのです。役割とは、組織が経営目標を達成するに当たって必要とする機能を、一般的な社員一人が担当できる程度に、いくつかまとめたものです。つまり、組織という舞台でどんなパフォーマンスをするのか、組織の側から言えばどんなパフォーマンスを求めるのか、それを明らかにしたのが役割です。

では、就労支援事業に必要な機能はどんなものがあるでしょうか?

- 日常的な情報共有

- 朝礼…小集団(5~8 名)単位で、日常業務で把握すべき内容を共有する。

- 業績管理のための会議体

- 生産会議…受注状況を踏まえて、生産量や工程について検討する。

- 販売会議…顧客ニーズを踏まえ、商品ライン、販売エリア、販売量などを検討する。

- プロジェクト…工賃アップ、新商品開発など、組織全体で重点的に取り組むた めに立ち上げる。

- その他…サービススタッフ機能(総務・経理・労務など)

目標を達成するために部門を編成しても思ったような働きをしないというのは、枠組み(部門名)は設定されていても、割り当てた機能や、その機能を担う役割が明確にされていないために、旧来の担当者が引き続き担当したり、引き継ぎもなく放置されていたりして結局は変わっていない、ということが原因の一つに挙げられます。

b.効率的に話し合おう

すべての職員が1 つのビジョンのもと同じ方向に進むためにも、職員同士で情報を共有して知恵を出し合って問題解決に当たらなければなりません。役割に応じて話し合いや打ち合わせの場(会議)を設けます。小規模作業所であっても地域や行政に交渉時には会議を開くことになりますし、現場で日常的に職員間が話し合いを持つこともあります。

会議は大人数で報告を聞いているだけ、報告が終わったころには残り時間はあとわずかで話し合いは次回に持ち越し、 などということがよくあります。これは会議の目的をはっきりさせていないからです。会議は、目的別に以下のようなタイプに分けられます。

① 判断を下す

出席者から状況説明や提案説明を受けたのちに、権限を持つ人間が判断(決裁)を下します。

② 合意案をまとめる

意見、アイディアをみんなで評価し、合意案をまとめます。

③ 意見を集める

テーマに沿って、参加者からたくさんの意見を出してもらいます。会議の結論はありませんが、質の高い意見が多く出ることが求められる会議です。

④ 情報を共有する

参加者同士で情報を提供し、参加者の情報共有を進めていく会議です。この場合も結論はありませんが、正しく共有できることが会議の成果となります。

⑤ その他

大勢の人に指示を出したり、連絡事項を伝えたりするための会議や、管理者が部下に知識を付与する研修型の会議などがあります。

会議を計画する際には、会議のねらいを明らかにし、どのタイプの会議であるか認識しましょう。そして事前に必要な情報はどのようなものかを吟味し、それに合わせた資料の準備、進行スケジュールを決めておくことが大切です。

|

コラム 組織管理の原則 組織を運営するためには、組織のスタッフが組織の原則に基づいて行動しなければなりません。組織管理の原則は以下のとおりです。

|

a.システム導入で効率アップ

民間の零細企業には、パソコンを持っているけれども有効活用していないところが多く見られます。社会福祉法人でも特に小規模作業所などでは同様の状態であることが考えられます。新制度移行に際し、ますますの作業効率向上が求められますので、必要に応じたソフト、システム導入を検討していきましょう。

【システム導入の例】

- 財務管理システム…パソコンによる会計伝票作成~申告書作成

- 労務管理システム…賃金計算、社会保険業務

- 生産管理システム…原価管理、生産工程のシステム化

- 販売管理システム…仕入・販売管理、取引先別の売上管理

- その他業務管理システム(グループウェア)…スケジュールやノウハウの共有

このように新たにIT導入する際には、どのような準備が必要なのでしょうか。何かを始める時、たとえば運動する前には準備運動をしますが、IT導入も同じことが言えるのです。準備運動として、①何をしたいのか?②そのツールを使いこなすスキルがあるのか?を検討することが大切です。

例えば、会計ソフト導入の目的は、①伝票作成の簡素化と②業績検討業務および決算業務の効率化です。①については、辞書登録機能など簡単入力ができるソフトを選択できればいいと思います。現金出納帳、総勘定元帳といった帳票類も簡単に作成できます。しかし、②のためには、もう一歩踏み込んだ機能を活用しないと、効率的になりません。効率的な記帳とはどういうものなのでしょうか?それは補助科目の積極活用、部門別起票の活用です。補助科目を活用することで決算時科目内訳書の作成がかなり楽になります。たとえば預り金には従業員から徴収した源泉所得税・市県民税・社会保険料などが含まれます。これらを補助科目に設定しておけば、決算時の補助科目の残高が内訳書に記載する残高になります。売掛金では取引先別の起票を心がけると、決算時だけでなく期中の売掛管理にも活用できます。部門別の起票によって業績管理の基礎データが作成できます。しかし、漫然と入力していると補助科目の残高がおかしくなってしまいます。しかし、月次残高のチェックを確実にしていけば決算処理を効率化できます。

導入の際にはいくら出せるのか(予算)と同時に、何をしたいのか(目的)を明確にしましょう。そして、導入したら外部人材の支援を受けながら担当者が慣れるまで最後まであきらめずに継続しましょう。

b.情報の取り扱いに注意

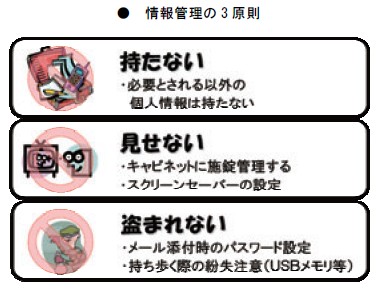

2003 年に個人情報保護法が制定され、企業が個人情報をどのように扱えばよいかの指針が提示され、それを受けた国内規格としてJIS Q 15001(日本工業規格)も制定されました。これらの規格が整備された背景には、世の中におけるコンピュータの普及や個人情報保護への意識の高まりがあります。漏えい事故等が起こると、事業所(施設)全体の信用低下につながり、就労支援事業の仕入れ先、販売先からの信用低下は事業収入の確保にも影響が生まれてしまいます。社会就労センターでも利用者の支援記録や家族情報を取り扱っていますので、以下のような点に注意して個人情報を取り扱う必要があります。

① 入退室管理

●入退室を入退室記録(内部向け)、来客名簿(外部向け)で管理する

●1 日の最後の退室者による施錠管理(窓・キャビネット・パソコン電源等)

② 書類・データ管理

●書類の管理場所、管理責任者を指定する(重要書類は施錠保管)。

●退社時には重要書類を保管場所に戻す(クリアデスク)

●ノートパソコンも施錠場所に保管(机上での保管の場合はワイヤーロック)

③ コンピュータ管理ウィルス対策ソフトを自動更新に設定する。

●職員個別のパスワードを設定し、定期的に更新する(パスワードは共有しない)。

●重要データをメールにて送付する際は、データにパスワードを設定する。

●無許可でのソフトインストール(特にWinny などのファイル交換ソフト)や、データの持ち出しを禁止する。

現在公表されている情報漏洩の大きな原因として、業務外でのパソコンの盗難、データをコピーしたUSBメモリの紛失によるものがあります。やむをえない事情を除き、情報管理の3 原則を守りましょう。

● 情報管理の3 原則

【経営者】

- □ 今後どのような事業領域で活動していきたいか考えていますか

- □ 経営者としてふさわしいスキルを習得すべく、努力していますか

- □ 事業所(施設)の事業領域が明確になっていますか

- □ 事業所全体・各部門の強み・弱みを把握できていますか

- □ トップとして事業所全体にリーダーシップを発揮するよう努めていますか

- □ 事業所環境や業界動向などの変化を的確にとらえようと努めていますか

- □ 職員の話に耳を傾け、指示や方針を論理的に伝えられますか

- □ 組織内外の新しい情報を入手し、タイムリーに提供できていますか

- □ 事業所内で発生した問題を積極的に解決しようと努めていますか

- □ 事業所で将来想定される潜在的な問題を発見し、解決しようと努めていますか

【基本方針】

- □ 就労支援施設としての理念や経営ビジョンが明確になっていますか

- □ 理念やビジョンは職員や利用者がイメージしやすい表現になっていますか

- □ 事業所のビジョンは職員や利用者および家族に浸透していますか

- □ パンフレットやホームページ等で事業所の理念を公表していますか

- □ 組織全体で目標を設定しようと努めていますか

- □ 事業所全体の業績目標を設定していますか

- □ 部門ごとの事業目標を設定していますか

【経営計画】

- □ 経営ビジョンに沿った3 年~5 年の中期経営計画が策定されていますか

- □ 経営計画は現場職員が理解でき、行動を起こしやすいものとなっていますか

- □ 経営計画は社内で共有化されていますか

- □ 数値目標はビジョンの達成に貢献できるものとなっていますか

- □ 単年度の利益計画が策定されていますか

- □ 利益計画は現場職員の意見を取り入れたものとなっていますか

- □ 利益目標(目標工賃)を達成できるような行動計画を策定していますか

- □ 行動計画は現場職員が中心となって考えられたものですか

- □ 策定された計画は、急激な環境変化に対応できるような柔軟性がありますか

- □ 予算と実績の差異が数値により分析できるようになっていますか

- □ 差異分析に基づいて改善措置が取られていますか

【経営組織】

- □ 役割分担、職務階層、指揮命令系統は適切ですか

- □ 部門間の相互連携は十分ですか

- □ 特定部門(人)に権限が集中していませんか

- □ 職員への権限委譲をすすめ、自主性を高めるよう努めていますか

- □ 重要な要報告事項については、報告のルール(報告対象、様式)などを定めていますか

- □ 経営管理のための会議を規程・規則として明文化(開催時期・頻度・構成メンバー・議事内容)していますか

- □ 情報漏えいや、利用者の個人情報を守るための対策を講じていますか

- □ ファイル交換ソフトなど、端末へのソフトインストールに関する制限を設けていますか

- □ ウィルス対策等、情報セキュリティー対策を講じていますか

- □ アクセスコントロールを実施して、職務に応じて閲覧範囲を制限していますか

(複数のコンピュータをネットワーク接続している場合) - □ 最低月に1 回はデータのバックアップを取っていますか

第2章 より良いモノづくりのために 生産(加工)マニュアル

事業所責任者(施設長)は、福祉施設全体の方針策定、計画の決定に参画している ことはもとより、福祉施設全体の運営方針や目標をベースとして、自ら預かる事業所 (施設)の目標や基本計画を実現すべく、活動を推進することが求められます。 こうした活動の中で、特に工賃を支払う原資となる付加価値を生み出すための、中心的な活動が生産(加工)活動です。 ここでは、生産(加工)活動の中でも、特に重要と思われるアイテムについて、現状の 分析を踏まえ、項目ごとに、適切に業務運営が遂行できることを念頭に、業務遂行に 関するマニュアルを示してゆきます。

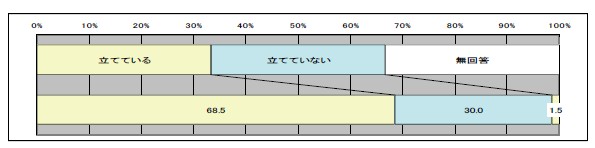

生産(加工)計画は生産(加工)活動の全体プロセスの中で、最も基本的で且つ、 出発点ともなる活動です。 これを策定しているか否かで、日々の活動が計画的に運営されていることを推測できるという意味で、重要な指標ともなります。本活動に関する、各事業所の実施概況は以下のとおりです。

- ③ 生産(加工)計画の立案に当たっては、まず、生産能力や材料の調達状況などに合わ せて計画を立てることが求められます。 したがって、生産(加工)計画の立案に当たっては、販売、受注計画との調整である とか、利用者の状況等関連部門との調整や協議が求められます。各事業所において、生産計画を策定するにあたり、各部門の関係者の参加状況を聞いたところ、全体の 4割弱の事業所が各部門の参加を得て立案しており、当該部門内だけで立案する事業所が3割弱、当該部門の責任者だけで立案する事業所が2割弱となっています。

- ① 生産(加工)活動の中でも最も基本的で、且つ出発点ともなる生産計画を立案・策定している事業所の割合は約7割となっており、3割は立てていません。

- ② 一方、生産(加工)計画を立案するために必要な基礎資料の整備状況は、事業所全体で見ると整備してあるという事業所はやや少なく、半数の事業所が一応整備してあるがまだ不十分な面があるとしており、約3割の事業所が整備していないとしています。

- ④一般企業においては、販売サイドからのムリな要求で生産が混乱する事があるほか、生産・販売との連絡不十分による軋轢であるとか、飛び込みの注文や、受注後の仕様変更等いろいろなトラブルが発生することがあります。 それだけに、販売部署との協議、調整が大切な活動となってきます。 今回の調査で販売計画と生産計画との調整の有無に関する実態を聞いたところ、生産(加工)計画と販売計画との調整を十分に行なっている事業所は1割強であり、 大多数(5割強)は、一応行なっている、としています。

- ① 生産(加工)指図および作業指示

- 生産(加工)指図および作業指示は、日々における生産(加工)活動の基本であり、本来は作業者(利用者)に分かりやすい、製造指示書等をベースとして行なわれます。 その指示に基づく生産(加工)進捗状況の良し悪しによりまして、製品在庫不足や過剰な 在庫が発生することもあり大切な活動です。生産(加工)指図または作業命令の指示方法の徹底状況を各事業所に聞きました。それによりますと「十分に徹底している」が18.2%、「一応徹底していると思う」が56.0%と、あわせて74.2%が何らかの形で、生産(加工)及び作業命令の指示が行なわれているとの結果が出ています。

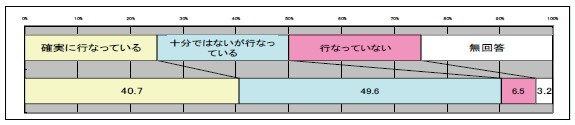

- ② 仕掛品の管理、保管

仕掛品とは、原材料を製造工程に投入した時点から製品完了までの、加工・組立工程途中の物を言います。在庫と仕掛品を合せて、棚卸資産と称されますが、一般的に製造現場のモノを作る実力は、この棚卸資産の量と内容に端的に表れます。

こうした問題意識から、仕掛品の保管、管理状況について各事業所に聞いてみました。 全体として「確実に行なっている」が40.7%と高い水準を示し、「十分ではないが行なっている」が49.6%となっています。あわせて9割を超える事業所が、何らかの形で 仕掛品の管理、保管を行なっているという好結果が得られています。

③ 生産(作業)の記録

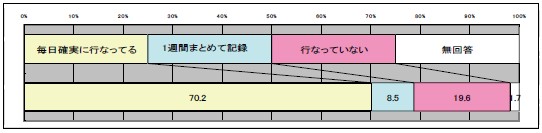

生産計画に沿った各種の生産実績は、正確にデータを記録することが求められます。生産実績が毎日正確に記録され、集計されて、関係部署にフィードバックされ、その日の結果を直ちに翌日の計画に反映させることが、日々の基本活動として大切なことであり、これによりまして「PDCA」の輪を回すことができます。毎日の作業時間や生産(加工)数を記録しているか否かを各事業所に聞いてみました。結果は「毎日確実に行なっている」との割合は70.2%と非常に優れた結果となっています。一方「1週間まとめて記録している」とする比率はわずか8.5%に過ぎません。

① 作業マニュアル

作業マニュアルは、利用者がそれぞれの役割を担う状況において、当該作業につい てどのように対応すべきかを説明したものです。一般的に作業マニュアルは、企業や 組織において各作業を遂行するうえでの行動を明文化して示し、基本的に利用者が 異なっても一貫性のある行動をとらせるものであり、組織内における作業の標準化を 実現するツールともなります。

ただし、障害者を対象とした作業マニュアルは、それぞれの障害の状況であるとか、レベルにより様々な想定をベースとして記載されなければなりません。ここでは各事業所において、作業マニュアルの有無だけでなく、どのような作業マニュアルを用意しているかも含め聞いてみました。

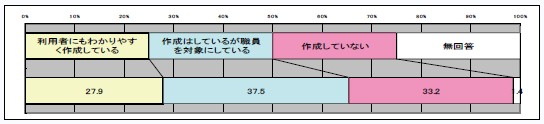

事業所の状況は大きく3等分される結果となりました。内容としては「イラストや写真、漢字にルビをふる等利用者にもわかりやすく作成している」が27.9%、「作成はしているが職員を対象としている」は37.5%。そして「作成していない」は33.2%です。

- ② 作業環境(5S)

- 作業場の環境整備は、品質確保・安全法規遵守など以外にも、利用者の作業能率 とも密接な関係があります。特に、整理・整頓・清掃・清潔・躾、といった5Sの 推進については、職場改善の全ての基本であり、こうした活動が、結果的には作業の改善・合理化であるとか、日程計画の改善、不良品対策等など、管理全般の向上につながって行くものです。こうした作業環境の実態を把握する為、作業環境を良くするための取り組み(整理、整頓、清掃)状況を聞いてみました。結果を見ますと、 何らかの形で作業環境整備の取り組みをしている事業所は9割を超えています。

- ③ 作業指導

作業指導が十分に行われておらず、利用者任せになってしまうと、作業そのものが個人レベルの仕事になり、その結果、品質や生産性等のバラツキが大きくなるばかりでなく、技能の継承もできないこととなります。利用者が安心し、落ち着いた気持ちで、作業に取り掛かるようにする為にも、別途時間を取って作業指導を行なうか、 作業所内でのOJT方式にて行なうかは別として、作業指導はきちんと実施されなければなりません。作業指導の実態を見ますと、殆どの事業所(74.4%)が「現場の管理者が作業指導に時間を割いている」と答えておりまして、基本的にはOJT方式による作業指導を実施していることが主体であることが良くわかります。

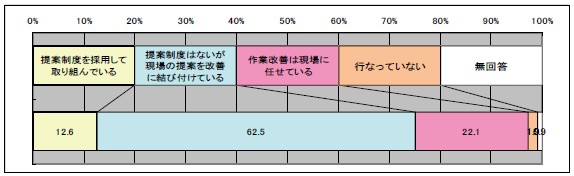

④ 作業改善

作業効率の向上をはかるには、生産の3要素と呼ばれる「材料・設備機械・作業 ノウハウ」を使って、よい製品を、より少ない費用で、より早く、かつ安全に生産活動を推進していくことが求められます。 それには、作業現場で起きるいろいろな問題を、できるだけ早く、確実に解決していかねばならず、その場限りの思いつきや部分的な改善にとどまらず体系的、継続的に改善を進める取り組みが大切となります。各事業所における作業改善に関する活動実態を明らかにしてゆくために、各事業所に対して、作業改善に関する状況を聞いてみました。結果は「提案制度はないが現場の提案を改善に結び付けている」が全体の62.5%と最も多く、次いで「作業改善は現場に任せている」とする比率は22.1%となっています。 一方「提案制度を採用して取り組んでいる」との積極的な動きを見せている事業所は全体の12.5%にとどまります。

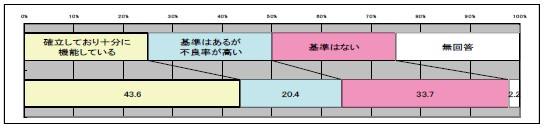

① 検査基準

検査基準が確立し、検査制度がしっかり機能しているか否かは、製品品質を保証するという意味で、きわめて重要です。 当然ながら、検査基準がないと品質がバラツキ、結果として顧客の信用も失われることになります。検査結果の記録や不良品の管理が適切になされていること、そして、検査記録結果を解析して、有効な改善方策が採られることが不具合の発生した場合の再発防止につながります。 ここでは検査基準の有無やその状況を確認する為に「検査基準は確立していますか」と、簡潔な質問をしています。その結果「確立しており十分に機能している」が43.6%と多数を占めています。しかしながら、「基準はない」との回答も33.7%と多いという状況になっています。

② 検査係の教育

検査基準に基づき、生産(加工)された製品が、一定水準以上のレベルを達成する為に、検査員が果たすべき役割は大きいものがあります。 このためには検査員への教育指導が欠かせません。 通常の検査員の教育方法と内容は、工程別には受入検査、工程内検査、最終検査にわかれ、基本アイテムとしては、品質検査、数量検査、抜取検査、集中検査、巡回検査などに関わるカリキュラムで構成されます。 こうした検査員に対する指導教育の実態を見ますと。検査員に対する「指導教育を行なっている」とする事業所は全体の31.7%、一方「指導教育は行なっていない」は27.6%となっています。 さらに「検査係はいない」とする比率は38.8%と高い値となっています。

- ① 原材料の仕入れにおける価格比較

- 見積り合わせや仕入先の複数化を採用し、競争による購入品のコストダウンを 実施することは資材購買の基本動作となります。あわせて、市況商品については、日々の市況をモニターしていることが次のステップとして求められます。 仕入れにおける価格比較を行なっているか否かの数値は、ある意味、その事業所におけるスタッフの原価意識の高さを測る指標ともなります。原材料の仕入れにあたり材料等の価格の比較を行っているか否かの状況を把握しますと、事業所全体では「いつも適切に行っている」が27.8%、「時々行っている」が51.4%であり、何らかの形で価格比較を行なっている事業所は79.2%にのぼります。

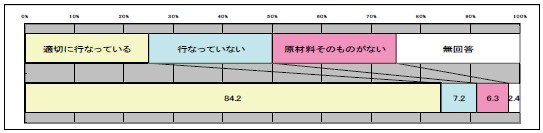

- ② 原材料の保管と整理

在庫管理の中でも「原材料の保管と整理」については、見落されがちですが、 生産活動の効率化や、コスト低減にとり必要な活動となります。特に、不良在庫、欠品、在庫過剰対策といった視点での管理は、日常活動の中で、継続的に取り組む必要があります。在庫削減の目標設定だけでなく、原材料供給の正確性、即応性、選択性等をどう確保してゆくかも大切なアイテムです。 ここでは「原材料の保管や整理は適切に行なっていますか」との質問を投げかけ、原材料の保管と整理に関する基本的な状況を聞いてみました。

その結果、全体の実に84.2%の事業所が「適切に行なっている」と答え、「行なっていない」とする事業所はわずか7.2%に過ぎません。

|

コラム 今回調査での、各事業所における生の声(生産・加工関係) ・授産種目が多く、コスト面の問題や、利用者の適正に合わせた授産種目の絞り込みが、今後の課題かと思う。 |

a.生産(加工)計画の持つ意味

生産計画の前提となる生産管理業務とは、販売面の売れ行きや事業所(施設)内の在庫の状況を反映した情報・資料を使用してどれだけの生産を行なうかといった計画を作り、管理することを基本とする業務です。 また、生産管理は、販売・出荷計画、在庫管理、品質管理などと密接に関わりあって います。この生産管理業務を経営に連動した形で計画的に且つ、スムーズに運営する為には、生産計画を策定する必要があります。 そして、この生産計画をベースとして、お客様への製品の納入数量や日程、製品の在庫や原材料・部品の調達などが決まります。 生産計画で大切な点は、なるべく少ない在庫で、生産活動を行い、結果としてお客様に 対し、価格や納期を含めた最大の満足を得られるようにすることです。

もし、生産計画がなかったら、生産を担当する人は、原材料・部品の調達や販売の動きなどと連動しないまま、モノを作ったりしてしまうこととなります。そしてその結果、在庫の山ができたり、一方で、品切れをおこしたりして、事業所内を混乱させたり、要らざる無駄を発生させたりします。

社会就労センターの調査結果を仔細に見てみますと、就労継続支援B型事業所においては、この生産計画を立てていない事業所が26%あります。ここではこうした事業所に焦点を当て、どの事業所も簡単に生産計画を立てられるような、分りやすい方法を提示してゆきます。また、すでに生産計画を立てている事業所につきましては、もう一度初心に立ち返り、基本を学ぶという観点でこのマニュアルを見ていただきたいと考えます。

b.生産計画の種類

生産計画には幾つかの種類がありますが、最も基本的な区分けとしては、全体の計画期間で分かれます。

|

長期生産計画

|

|

月次生産計画

|

|

短期生産計画

|

② 生産(加工)計画をたててみよう(その1) |

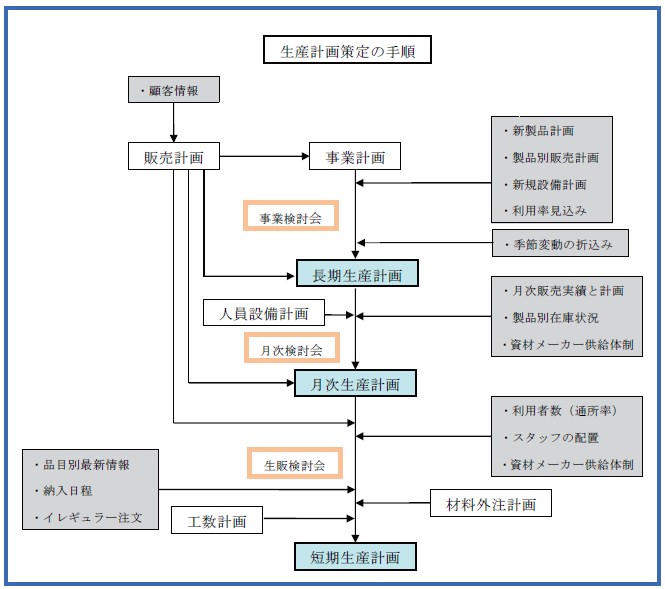

事業所(施設)がより効率よく生産を行うには、まず、顧客が製品に対して求めている数量をできるだけ正しく把握しなければなりません。 通常、企業は、マーケティングや需要予測によって、何をどれだけ生産しなければならないかが決まりますと、次の段階として、適正な時期に最小のコストで生産するための計画を立てることになります。 このような計画は、先に述べましたように、多くは長期・月次・短期の三段階に応じて 立案され、大括りの計画からより詳細なものへと展開されていきます。

a.長期生産計画の持つ意味

長期生産計画は、製品生産に関する第一ステップであり、最も大枠の部分の計画に 相当します。基本的な考え方として、長期生産計画は事業所における事業計画を遂行 して行くにあたり、これを生産(加工)という事業面から、その実現を支える位置づけとなります。そのため、長期生産計画の内容としては、基本は製品の生産量と新製品投入の場合はその生産時期を計画の中で決定することが挙げられます。 長期生産計画の基本的な目的は、販売面での需要見込みに合致した生産を行うことです。つまり、長期生産計画では、需要の動きに対して、どのように対応するかが重要な課題となってきます。このとき、事業所における生産能力に関わる要素としては、作業者 (利用者)の員数見込み(利用率見込みや通所率見込みとの関わりが検討要素)、スタッフを含む全体の労働力水準、製品および部品・材料の在庫水準、想定作業時間、外注率などがあげられます。

|

b.長期生産計画の策定のステップ

|

以上のステップにおいては、生産計画者の経験や知識を活用し、事業所内で、販売部門との対話形式で試行錯誤を通じて計画を作成することが求められます。

なお、事業所の大きな生産テーマとして、「作業ボリュームの平準化」を考える必要がありますが、その場合の検討課題として、以下があげられます

- ・ 需要の増加を、外注で吸収できないか?

- ・ 計画期間中の需要増加を、在庫で対処できないか?

- ・ 需要が減少した場合の対応を、どのように調整するか?

各検討課題について、具体的かつ定量的に検討し、生産計画を立てることになります。

c.生産計画策定の諸要素と全体の流れ

生産計画は事業計画や販売計画と密接な関係があります。 生産計画策定時の検討要素として、利用率や通所率など、利用者の方の状況も大切となってきます。

長期、月次、短期の計画策定での検討要素の中身を理解してください。

③ 生産(加工)計画をたててみよう(その2) |

a.月次生産計画

月次生産計画の場合は、通常、月末に向う3ヶ月の月別生産計画をローリング方式で見直します。 この場合、販売実績と在庫実績を把握しながら、作業場の状況や作業者(利用者)の見込みそして部品・ 資材メーカーの供給体制を考慮にいれて検討します。

3ヶ月計画のうちの最初の月の(つまり翌月)の生産計画量をその月の稼動日数あたり でみたものが、「月間日別生産計画」となります。 例えば、看板商品の<○●饅頭>1日あたり何個といった計画で、これによって勤務体制を検討することになります。

次に考えなければいけない問題が「販売部門からのイレギュラー受注」です。

短期販売計画において、通常「旬間日別生産計画」立てられますが、この段階で「販売 部門から突発の受注」情報が入る場合があります。先の旬間受注情報を修正する注文で す。この場合、すべて対応出来ればよいのですが、現実的には、販売の要望を鵜呑みに すると、生産の現場が混乱することもあり、無制限で対応することは難しくなります。

こうした状況に対して、製品によって「1割から2 割くらいまで変更しても良い」と する事業所(施設)内のルールを販売部門と約束しておくことが望ましいところです。

b.月次生産計画を策定の必要基本情報

- ・ 受注、販売量と在庫数

- ・ 歩留まりとサイクルタイム(製品を作る時間)

- ・ 部品、原材料データ

c.月次計画作成の基本ステップ

|

d.生産計画表の具体例

生産計画表はいろいろな企業や事業所において、さまざまな形のものが作られ、利用 されています。簡単に言えば、それぞれの最も使いやすい方法で策定すればよいと思い ます。ここでは、最も基本的なフォームを2種類示します。

① 生産計画A 表(帳票1参照)

(%は前年同月比)

| 1月 | 2月 | 3月 | 4月 | 5月 | ||||||

| 数量 | % | 数量 | % | 数量 | % | 数量 | % | 数量 | % | |

| ろうそく | 1,850 | 98 | 1,190 | 99 | 2,240 | 103 | 1,880 | 102 | 1,700 | 112 |

| ジャム | 650 | 102 | 350 | 87 | 990 | 90 | 780 | 88 | 650 | 78 |

| 団扇 | 70 | 110 | 45 | 95 | 30 | 89 | 80 | 77 | 150 | 85 |

- ・ この表はもっともわかりやすく、単純な表です。

- ・ それだけに使い方が簡単で、応用が利きます。

- ・ それぞれの事業所に実態に合わせ、可変してください。

② 生産計画B 表(帳票2参照)(注)各1日の在庫数は前月の持越しを含む

(単位:個)

| 1日 | 2日 | 3日 | 4日 | 5日 | 6日 | ||

| 椅子 | 生産 | 88 | 90 | 90 | 95 | 85 | 90 |

| 出荷 | 75 | 95 | 87 | 90 | 90 | 79 | |

| 在庫 | 15 | 10 | 13 | 18 | 13 | 24 | |

| 買物袋 | 生産 | 30 | 30 | 25 | 35 | 35 | 35 |

| 出荷 | 26 | 33 | 30 | 30 | 35 | 25 | |

| 在庫 | 10 | 7 | 2 | 7 | 7 | 17 | |

| 名刺入 | 生産 | 20 | 20 | 20 | 15 | 15 | 20 |

| 出荷 | 15 | 17 | 18 | 17 | 15 | 18 | |

| 在庫 | 7 | 10 | 12 | 10 | 10 | 12 |

- ・ この表とA 表との決定的な違いは出荷と在庫の数字が入ることです。

- ・ 特に、この表は短期生産計画に使うと有用です。

- ・ また、在庫の数字が入ることにより、事業所において何よりも、大切な生産の平準化(日によって、あまり生産数量が振れない)が計れます。

- ・ 販売(出荷)と生産活動の連動が可能となります。

- ・在庫切れにより、お客様に迷惑をかけることを防ぐことができます。

- ・ 出荷見込みが立てば、当日の生産数量を決めることができます。

当日の生産数量=前日の在庫数+当日の出荷見込数-当日の在庫予定数

④ 計画策定の前後で配慮すること |

作業現場は4つの要素、すなわち生産の主体となる作業者(利用者)、生産手段としての設備・機械、部品・原材料および生産方法によって構成されます。以下それぞれの要素に関連して、計画策定の段階で気をつけなければいけない点について、考え方を記します。

a.利用者

生産計画の実施に必要な人的適性の状況をきちんと把握することが基本です。事業所(施設)における、利用者についての考え方は次の通りであり、作業遂行に関する適性把握を真剣に行なう必要があります。

- ① 利用者が作業につく段階において大切なことは、まず、第一に「評価」をすること ではなく、個々人の「適性を把握」することです。

- ② そのためには、本人や保護者からの聞き取りも「適性把握」の重要ステップです。

- ③ さらに、職場での簡単な作業(仕分け作業・運搬作業・清掃作業など)や簡単な読み書きなどでも適性を見てゆきます。

- ④ なお、「適性把握」をして作業能力が低いと考えられても、本人の意欲や、作業を やりたいという気持ちがあれば、それを大切にします。

b.生産設備・機械や工具

生産手段には、工具、機械、装置のほかに、広くは建物、施設も含まれます。一般的 に設備を通して生産性向上(生産停止時間の減少、不良率の減少など)が求められます。障害者が働く職場であっても、独立採算の経営ができるよう設備を機械化して、生産性や品質を確保することも考えなければいけません。以下、事業所において生産設備や機械、工具を考える場合について、次の3つの視点をあげます。

|

合理化の視点 機械がやれるところはできるだけ機械に置き換え、人間しかできない仕事は人間が やることにより、人間性を維持しながら、生産効率を高めようということです。 |

|

適性化の視点 適材適所の考え方は事業所(施設)でも同じように適用されます。つまり、「適性把握」を通じて、その作業に適した適性を持つ人を選び、その人の能力に応じた仕事に配置し、その作業の指導員が訓練をし、本人を仕事に適応させて職場定着を図ることです。 |

|

安全性の視点 障害者が正しく機械を操作して、安全に作業を進めることなどを教えたり、 作業場の整理、整頓もきちんと推進し、安全な作業場づくりも大切なことです。 |

c.部品・原材料

作業場における問題解決には、現場、現物、現実の3現主義ということもよく言われ ます。それに加えて利用者の教育もありますし、利用者自身の動きも大切なことになってきます。しかしながら、各事業所においては、身体、知的、精神といった障害を持つ 利用者が多技にわたる能力を持っていることも実態です。 こうした利用者に対して、原材料や部品の持つ意味や役割、最終製品とのかかわり、 そして、どのような取り扱いをすればよいかを理解してもらうことも作業の遂行に関して大切なこととなってきます。 職員、スタッフにとりましては、利用者の方に対し、原材料や部品についての説明を、 現物を活用したり、それがかなわない場合は、図、イラストや写真等のビジュアルを使って、理解してもらう努力も必要となってきます。

d.生産方法

生産方法については、単にモノを作るのではなく、与えられた資源を有効に活用し、 品質、コスト、納期の目標を達成するための最適な方法を選定しなければなりません。 それを利用者の方々が、容易かつ正確に実施できるようにするために、モノの作り方が 明確化され、技術レベルや作業方法を具体的に定めることになりますが、その場合に求められる基本的な原則は次のとおりです。

|

コラム 三現主義について |

工程管理については、言葉ではわかったつもりでも、実際にどのようなことを行うのかわかりにくいかもしれません。わかりやすく言いますと、生産計画で定められた製品に ついて、品質・原価・数量を満足しつつ、納期に間に合うように生産するための具体的な管理のことを言います。そのためには、先に述べましたように、機械や工具などを使い、部品や原材料を活用し、作業者(利用者)に決められた作業を行ってもらうことにより、これらを達成することになります。その前提として作業者(利用者)それぞれの持ち場を定めて、決められた作業を納得するまで説明し、指示します。

利用者の個性や適性であるとか、体力などがそれぞれの担当する職場や職務に適合する場合には、当然ながらその利用者は、その実力を発揮して業務をきちんと遂行するで しょう。 しかしながら、その配置が必ずしも適切でない場合、「職場が自分に合わない」とか「仕事の内容に対し自分の技能が足りない」とか、さまざまな不満の要因をつくり出す結果と なります。その意味で、職場配置の問題は、工程管理を行ううえでの出発点ともなる重要なプロセスといえます。 ここでは、作業者の職場配置を決めて行く場合の基本ステップとチェックしなければ いけないポイントを示します。

a.基本ステップ

ここでの考え方は、利用者が仕事を行う場合、その仕事自体が求める能力要件と、 利用者の適性や作業能力とがどこまで適合しているかをきちんと把握することが決め手となります。

- ① 利用者の適性を把握

- ② 適性に加え、利用者の仕事に対する興味の範囲や性格の洞察

- ③ これらを踏まえ、作業場所や作業項目の洗い出し、選出(複数)

- ④ 利用者本人の意向を踏まえ、作業場所および作業項目の特定

- ⑤ その後、利用者本人の適性や能力と作業場所および作業項目とのマッチング評価

- ⑥ 仮にアンマッチの場合、

- ・作業項目の内容を改善するなど業務の再設計を行う

- ・作業場所など作業環境の見直しも行う。合わせて、利用者本人の適性を見て、使用工具や機械類の改善も行う。

- ・利用者自身の能力開発を含めた教育訓練を実施する。

- ・ほかに適した作業場所や作業項目への配置転換を検討する。

b.作業指示に当たって検討すべき課題

- ① 利用者の作業能力や適性に対し作業量は適正ですか

- ② 利用者の作業能力や適性に対し、技術レベルや熟練度は適正ですか

- ③ 作業の遂行レベルの判断は容易ですか

- ④ 危険度合いは少ないですか

- ⑤ 特に、身体不自由作業者の場合、作業に求められる身体的要件の適合および作業 環境は適正ですか

- ⑥ 作業の手順や作業内容はわかりやすいですか

- ⑦ 作業の手順や作業内容に無理はありませんか

- ⑧ 使用する工具や治工具などに危険性は含まれませんか

c.作業指示書の基本

利用者の作業場所や作業項目が決まれば日常作業として、作業を指示することとなり ます。作業指示は、作業項目、日程、使用材料、使用工具、治工具、作業分担などに より構成されます。ここでは、作業指示書の雛形について下記のとおり示します。(基本形は作業指示A 表、B 表参照)それぞれの職場の実態に合わせて、応用してください。

●作業指示書(例) 今日(きょう)の仕事(しごと)

a.生産進捗についての情報

計画をいくらきちんと立てても、実績を正しく把握し、計画との乖離を見ながら生産の動きをただしてゆく仕組みと活動がなければ、生産活動はうまく進みません。 ここでは、生産作業の進み具合をどのように把握するかを考えることにします。

ここでいう生産作業の進み具合とは、生産計画をベースとして、日々において指示した作業内容を把握し、何らかの原因で指示通り進まない場合の対応を考えるための現場情報を正確に把握することです。そして、把握しなければいけない情報とは、つまり、生産 日時、工程・作業名、生産品目、生産量(良品数、不良数、手直数)、生産時間(段取り 時間、作業時間)そのほかのイレギュラー部分となる手直し時間なども把握します。 作業進捗状況を把握する目的は、現在の現場の実態を知ると同時に、計画と実績との乖離を把握して、現場への適切な対応を打ち出すことです。

日々の作業の指示は、作業指示書で行うことは先に述べましたが、作業指示書には、 作業者(利用者)、品名、持ち場、工具、作業内容、生産量、工程納期(日時)、作業時間(段取・作業)などが指示されます。そして、指示した内容が何処まで進んでいるかを責任者自ら確認し、的確な作業指図を行うことで、品質(Q)・コスト(C)・納期(D)を守ることが求められます。 こうした日々の現場把握をベースとして生産を預かる全体責任者は、日々の作業実績を 記入した「生産日報」を作業終了後回収して、その日の進捗状況を把握して、問題点があれば、対応策を考える材料とします。 「生産日報」の雛形を以下示します。それぞれの職場実態に合わせ、適宜応用してお使いください。

●生産日報(帳票5)

作業内容 収納箱の製造 年 月 日

| 作業内容 | 作業分担 | 作業者 | 作業数量 | 手直し数量 | 良品数量 |

| 材料の取り出しと整理 | 取り出し | A さん | 30 本 | 0 | 30 本 |

| 材料の取り出しと整理 | 整理 | B さん | 30 本 | 0 | 30 本 |

| 作業内容 材料の取り出しと整理 合計 | 30 本 | 30 本 | |||

| 生産時間(作業時間 5h x 2人 H その他イレギュラー関連時間 1.5H) | |||||

事業所(施設)の実態にあわせ、ここでは手書きによる生産日報の方法を提示いたしましたが、多少、問題点が発生する可能性がありますので、ここで少し注意を促したいと思います。

b.生産日報記入について注意すること

- ① 情報把握のタイミング 今日の作業実績を記入し、回収し、翌朝に生産実績や進捗状況と作業時間が集計 されることがあります。 仮に、その場合、現場で何らかの不具合が発生しても問題の気づきが遅れ、対応が後手に回る可能性があります。 本来は、その日のうちに集計は済んでいることが望ましいと思います。

- ② 作業実績を手書きする場合の問題点 品名、品番などを間違って書いてしまう、そして、忙しい中で書く項目を適当に 省略してしまう、など内容面での信頼性が欠けてしまう場合があります。 特に、数量や作業時間などの実績も、数え間違いや作業時間の記入間違いなどの 可能性もあります。 実績情報の精度向上は、きちんとした現場での生産管理を行う上で欠かせないことです。朝礼などの場で、正確に作業実績を記入することの大切さを説明したいところです。

c.生産の実績把握に関する留意点

- ① 作業開始時間,休憩時間,作業終了時間は,適切になされていますか

- ② 作業計画をわかりやすく説明し、理解しやすいような工夫を行っていますか

- ③ 作業実績に関する記録管理の責任者が明示されていますか

- ④ 作業実績に関する記録の保管、保存、廃棄に関する規程等が定めてありますか

- ⑤ 事業所内における生産実績情報の流れが明確にされ、情報の分別や必要な情報が 的確に届くような仕組みが整備されていますか

|

コラム ある就労センターでの職員の役割 神奈川県のK社会就労センターは、利用者のサポートについては職員がキーであるとの認識を持ち、以下 の活動を精力的に行っています。

|

③ 納期の大切さを考えよう |

a.納期のあれこれ

皆さんは、納期について考えたことがありますか?納期の考え方については2つあります。ひとつは、要求納期です。これはお客様からの 要求された納期です。 もうひとつは、約束納期といわれるものです。事業所(施設)が お客様へ出荷できると約束した納期です。約束納期は、生産・出荷する側が、この納期 だと守れると言うことでお客様に約束した納期です。従って、事業所が約束したものですから、必ず守らなければなりません。お客様の側は、この約束納期に基づいて、その先のお客様への予定を組んでいる場合もありますので、約束納期を守ることは絶対に必要なことです。 しかし、いろいろな理由で納期が守れない場合があります。守れない原因の例としては

- ① 予定していた原材料や部品の納入がうまく入ってこなかった

- ② 設備が不調で生産能力が足りなくなってしまった

- ③ 作業者(利用者)の休みが急に入り、代わりのメンバーもいなかった

- ④ 品質問題が発生しその対応に追われた などいろいろあります。

一方、要求納期は、お客様から要求された納期であり無理な注文もあるかもしれません。 - ① 商品を作るために必要な時間から考え、間に合わない無理な注文をしてくる

- ② 突然に数量を急に増やしてくる

- ③ 納入日程を急に前倒ししてくる などがあります。

b.在庫状況を把握する

納期管理をうまく行う基本は、商品別に、いつの時点で、いくつ在庫があるのかを正しく素早く把握する事にあります。生産計画B 表のように生産―出荷―在庫をデイリーに 抑えることはもちろんですが、出荷を遅滞なく行うために、商品在庫に視点をあわせ、 月次をベースとして、商品別に基準在庫量を定めて、大きな目安で余裕をとった形で 生産量を決めておく方法もあります。そのひとつの管理資料をご紹介します。

● 月度商品在庫管理表(帳票6)

| 商品名 | 前月繰越在庫 | 当月生産数 | 当月出荷数 | 現在庫数 | 基準在庫数 | 過不足 |

| サブレー | 110 | 100 | 80 | 130 | 70 | 60 |

| ロールパン | 90 | 140 | 160 | 70 | 80 | -10 |

もうひとつの視点は、商品別にデイリーでの状況をなるべくシンプルな形で把握できるようにしておきます。すなわち、ある定められた日に、何が(商品)いくつ(数量)どのような状態で(生産状況と在庫状況)あるのかを概略でも把握するということです。特に、一つの商品が、いくつかの得意先に納入される様な場合は、注文・出荷が、錯綜しがち です。それを解決する有用な資料として、以下の「商品別日別在庫表」があります。 商品別に、得意先名、生産数量、納期、在庫数量を一覧で表示し、納期管理が目に見える形で把握できるようにすることが大切です。これが納期管理の原点とも言える表であるという位置づけで全員が正しい納期情報を把握することが大切です。

● 商品別日別在庫表(帳票7)

| 商品名 | ○○サブレー | ||||||

| 月 | 日 | 得意先等摘要 | 生産数 | 出荷数 | 在庫数 | ||

| 得意先名 | 納入日 | 受注数量 | |||||

| 3 | 10 | ○○ 商店 | 3/12 | 200 | 150 | 180 | 30 |

| 3 | 12 | △△ 商会 | 3/15 | 260 | 220 | 200 | 50 |

| 3 | 15 | ■マート | 3/16 | 110 | 350 | 370 | 30 |

c.納期が守れない

こうした努力を積み重ねても、現実には品質トラブルや生産上のトラブル、仕入れ部品や材料などのトラブルにより、お客様との約束納期が守れない場合があります。大切なことは、納期を守ることのできなかった要因をきちんと把握し、そうした事態を 2 度と引き起こすことのないような対策をとることです。

- ① 日々の計画と実績を工程ごとに確認しあい、計画に対する達成率を知ることによって、生産に携わる関係者全員で、納期遅延の状況を確認する必要があります。

- ② そして、次月度以降の生産予定品目においてこれまでの納期遅延のトラブル要因を、 大きく、品質トラブル、労務関係トラブル、購入品トラブルの3つ の視点から引き出し、分析すると同時に、納期遅延を起こしそ うな要因を予め、つぶしておかなくてはなりません。

- ③ もう一つは、どうしても納期に間に合わない場合は、納入遅延の原因を明記したうえで、謝罪すると同時に、新たな納期回答をしなければなりません。 得意先に対する納期回答、納期約束を厳守することによって、 事業所内に納期を遵守する職場風土を醸成することも大切です。

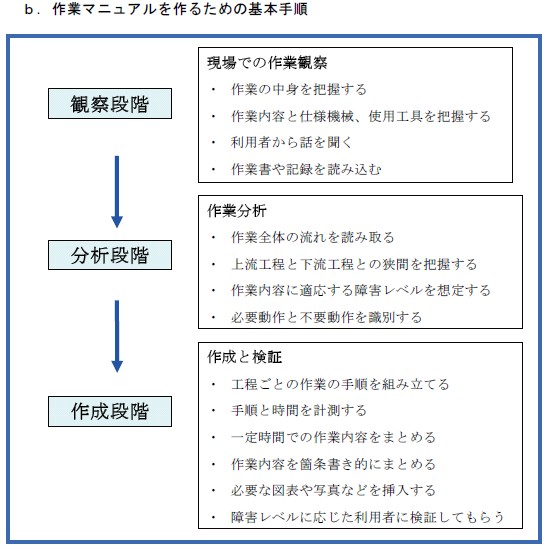

一般的に作業マニュアルは、企業や組織において各作業を遂行するうえでの行動を明文化して、基本的に作業者(利用者)が異なっても一貫性のある行動をとらせるものであり、組織内における作業の標準化を実現するツールともなります。

a.作業マニュアルの作成目的

- ① 作業の内容を誰にでもわかりやすく伝えることができ、同じ動作ができる。

- ② 同じ動作を誰もが繰り返すことができることで、出来映えや品質が安定する。

- ③ マニュアル自体を見直して行くことにより、作業場の共有財産(チカラ)となる。

b.作業マニュアルを作るための基本手順

c.利用者とマニュアル

皆さんはパソコンを購入したり、携帯電話を新しくした場合に、使い方を説明した マニュアルを理解できますか? 最近のものは比較的簡単・わかりやすくなりましたが、それでもかなりのボリュームですね。 それらのマニュアルは、いろいろな人が、あらゆる状況下、千差万別の使い方をすることを想定し、それらほとんど全てに対応することを前提に作られているからです。 したがって、ごく、標準的な使い方をする大多数の人にとっては、例外的な記述は不要となるわけで、その分、わかりにくいマニュアルになってしまいます。 ただし、利用者を対象とした作業マニュアルは、それぞれの障害の状況であるとか、 レベルにより様々な想定をベースとして記載されなければなりません。 それだけに事業所(施設)の作業マニュアルは、利用者がそれぞれの役割を担う状況に おいて、当該作業についてどのように対応すべきかを、かなりわかり易く説明したものでなければならず、それだけに難しいものとなります。

d.マニュアルの事例

ここで作業マニュアルとしてわかり易い事例を紹介いたします。 東京都福祉保険局東京都心身障害者福祉センターがまとめた、「障害のある方への接遇 マニュアル」の6.知的障害者の中にある一節です。一つの例としてご参考にしていただければと思います。

a.5Sとは

5Sは整理、整頓、清掃、清潔、躾の日本語をローマ字表示した時に、頭文字全てに Sが付くことから5Sと呼ばれています。 それぞれの定義は次のとおりです。

|

・整理:いるものと、いらないものを分けて、いらないものを捨てます |

b.5S活動の目的

5S の中身は、極々当たり前のことばかりです。しかしながら、こうした当たり前の ことが中々できないことも多くの職場ではよく見られる光景です。すなわち、5S ができていないところは、往々にして、決め事が守られなかったり、方針が徹底しなかったりと、ルーズさが目立つものです。5Sの活動を進めることにより、 当たり前のことを当たり前に行うことを習慣づけ、職場の中を、なるべくムダをなくす とか、ミスをなくす、そして、気持ちよく働ける環境とすることにつなげることが、 第1 義的に求められるところです。

c.5S活動の進め方

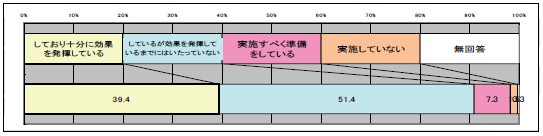

就労継続支援B 型事業所の実態を見てみますと、「作業環境を良くするための取り組み(整理、整頓、清掃)をしている」としている事業所(施設)は43%で、半数近くは、「してはいるが、効果を出すまでには至っていない」と悩みを窺わせる結果となって います。こうした活動を一気に何もかも行うことは実際には難しく、まず第1歩として 整理、整頓の2Sからはじめ、徐々に5Sに近づける方法もあります。 (なお、5S関係のチェックリストは別紙を参照方)

① 実行に移す基本ステップ

・毎日毎日ということではなく、2Sを行う日(曜日)を決めます。

(例えば第2月曜日と第2水曜日は2Sの日)

・すべての場所ということではなく、ある程度、場所を特定します。

(例えば第2月曜日は身の回り、第2水曜日は共有スペース)

・それぞれの場所ごとの基準(どの程度まで行うか)を作ります。

・ルールを徹底します。(基準の内容や方法を、作業者(利用者)やスタッフに説明し、理解してもらいます。)

・うまくいかない場合、状況により、ルールを見直します。

(守られない理由を探り、守れるようにしていく)

② もう一つの大切なこと

5S 活動も作業環境を向上させるためには大切なことですが、利用者に視点を当て、 より良い作業環境づくりのための留意点を述べます。 それは、いろいろな障害を持つ利用者にとって、どのような作業環境であれば日々を 安寧にすごすことができるかを考えてゆくポイントともなります。

|

大切なこと<働きやすい作業環境づくり>

|

|

大切なこと<適正を考えた作業条件>

|

|

大切なこと<物理的な観点での作業環境>

|

a.作業指導の基本

通常、未経験者に作業を指導する場合、あれもこれも、と教えようとしてしまいがちになるものです。そして、全体を一気に教えようとすると、教えられる側の許容範囲を越えてしまい、逆に混乱させてしまう恐れも出てきます。作業指導を行う場合の第一 ステップは、なるべく工程を分割して、指導する範囲を小さくすることが大切です。

|

作業指導の基本=単純化

|

|

作業指導の基本=標準化

|

それぞれの事業所(施設)において、身体・知的・精神に障害をもった利用者は、作業能力も当然ながら多技にわたりますし、こうした利用者を各工程において作業指導することに職員・スタッフは日夜努力しています。 したがって、そうした努力が成果として反映されるような作業指導が大切となります。

b.作業指導のステップ

通常のOJT における作業指導を行う際の手順が基本となります。

- 準備段階…事前に作業内容の説明をし、学習をさせます。

- 作業の説明…実際に作業をプロセスどおり行い、手本を示します。

- 作業段階…利用者に作業を行ってもらい、作業内容を指摘しつつ、作業スキルの レベルを把握します。

- フォローアップ…利用者の率直な質問に答えたり、ミーティングなども行ったり します。 大切な点は、利用者の一人ひとりのペースは、まったく異なるものですが、それぞれのできる範囲内での頑張りを引き出して行くことです。 中々、作業の流れに乗れない人もいますが、辛抱強く、その作業ができるようになるまで、個別に対応することが求められます。

c.作業指導のポイント

利用者の中には当然ながら「のみ込みが早い人」とか「几帳面に一つのことを追求 する人」、逆に「ほかのことに目移りしてしまう人」などいろんなタイプの人がいます。こうした個人差が多くあることを前提に、作業指導を考える必要があり ます。こうした中で、共通的に注意して行うポイントは次のとおりです。

|

作業指導の留意点

|

d.個別問題への対応

① 習得のスピードが遅い場合

利用者によりましては、一つの仕事を覚えるまでに時間や回数を必要とする場合があります。 また、一度学習したと思われた仕事も、次には忘れてしまっていることがあります。

・基本となるポイントを繰り返し教えましょう 仕事を教える場合、中々、感覚的な部分とか感触といったところが理解されにくい、ということもありますので、体で実感できるところまで習得してもらう必要があります。

・できるだけ教える作業を標準化しましょう 作業を指導する人により、教える内容が微妙に異なることで、戸惑いを感じ、また、やる気にも影響が出てくる場合があります。指導内容をなるべく標準化します。結果として、作業の質を高めていくことにもつながります。

② 応用することが難しい利用者の場合すでに身につけている仕事と類似した仕事でも、自分からはできないで、人からの指示があって、はじめてできる場合があります。

・この場合、作業工程の基本がきちんとできていることが前提となります。 そのためには、作業を図や写真等を入れた、分かり易いマニュアルを作るとか、実際の作業をビデオにとり、十分、当該作業を身に着けてもらいます。

・そのうえで、定期的な作業のローテーションをゆっくりと行い、利用者の技術的な訓練を高めて自信をつけさせることもします。

ここではこれまでの流れとは少し異なりますが、事業所外作業について考えてみます。 事業所外作業とは、その名のとおり、事業所(施設)内での作業ではなく、 外に出て作業をすることであり、基本的には役務(労務)提供が中心となります。 これまでの生産(加工)業務とは異なる意味で、ぜひ試みる価値のあるものです。

a.事業所外作業のいろいろ

全国の事業所において事業所外作業に取り組んでいるところでの作業内容をピックアップしますと、以下の事例が出てきます。

|

b.事業所外作業のメリット

こうした事業所外作業に取り組んでいる事業所の実態を調べてみますと、 この作業には多くのメリットが浮かび上がってきます。

- ① 内職的、下請的作業に比べて、リスクが小さく、まとまった収入を見込みやすい。

- ② パンやクッキーの製造や豆腐などの製造は、それなりに設備投資など初期投資が必要 ですが、基本的には初期投資はいりません。(掃除道具なども先方持ちが多い)

- ③ さらに、工芸品製作とか農産物生産や喫茶店運営などは、民間との差別化が必要と なるものが多く、それなりにリスクを伴いますが、事業所外作業にはリスクは多く ありません。

- ④ そして大きなところでは、全般に、収益性が高いことや、一般就労につなげ易い点も 特筆できます。

- ⑤ 特に企業内においては、さまざまな作業がありますので、作業者(利用者)の特性に合った作業を見つけることができます。

c.事業所外作業の課題

こうしたメリットの多い事業所外作業ですが、それだけに気をつけなければいけない課題もあります。

- ① 事業所外での作業のため、なんと言っても「利用者の安全管理」をどのように確保するかを第1に考えなければいけません。特に、道路わきでの清掃作業などは、通行人との接触や、交通事故などの危険性も高く、十分に注意しなければいけません。

- ② 万が一を考え、利用者については民間の障害賠償保険に加入するようにします。

- ③ またスタッフの配置も大切なことであり、その半面、支援スタッフの不足も多くの事業所での課題としてあげられているところです。

d.職場開拓

全般的に、事業所外作業の受注は、行政や福祉施設からの紹介が多いといわれていますが、自前での積極的な受注活動もぜひ行いたいところです。

- ② もう一つ大切な点は、他の事業所との連携です。 仕事の量的なところと、対応できる利用者数とのマッチングがうまくいかないことは、比較的よくあること

- ですが、お互いに融通をつけあって、助け合うことも必要です。

- ① 具体的には、公共職業安定所との連携が出発点となりますが、折り込み求人広告や 求人情報誌を活用することも忘れてはいけません。

- ③ 労働対価の決め方も、変に妥協して、安価なものにしないことです。基本は、例えば清掃作業の場合、健常者が行った作業結果との違いが無ければ、同等の対価を堂々と要求すべきです。

モノづくりの話に入る時、必ず出てくる言葉があります。それはQCD です。

Q(Quality) は、良い品質の製品を作ることC(Cost) は、価格が安く、競争力のある製品を作ること D(Delivery )は、お客様と約束した納期(含む、数量)を守る ことです。 いずれも大切な要素ですが、この中でも、品質(Q)が先頭に来ています。 これは、いくら価格が安く、納期などを守っても、品質の悪い製品をお客様にお届けしたら、決してお客様は満足しないことを意味しています。 つまり、生産3要素の中での優先順位のトップに来ているということです。 各事業所(施設)の実態を調べてみますと、多くの事業所では品質の確保に悩んでいる ところが多くあることがわかりました。ここでは、いろいろな制約条件がある中で、どのようにして、安定した品質の製品をお客様のもとにお届けするか、考えてゆきます。

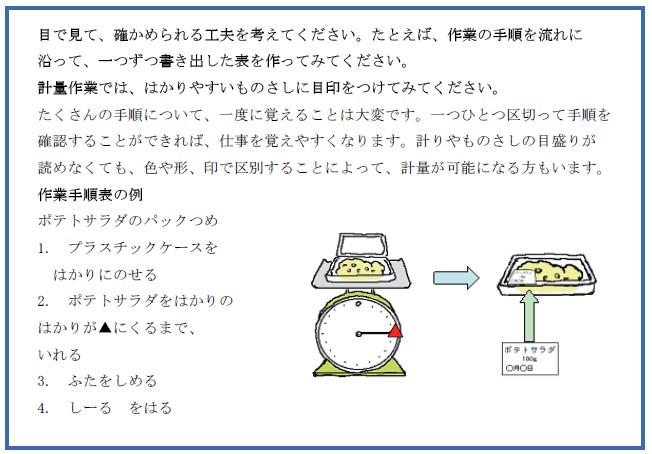

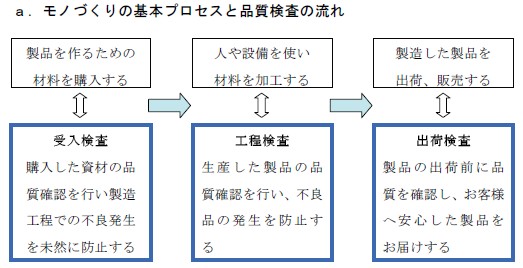

a.モノづくりの基本プロセスと品質検査の流れ

b.受入検査

① 受入検査とは

原材料や部品などを受入れる段階で行う検査を一般的に受入検査といいます。 受入検査の目的は、作業場に一定の品質水準のモノを流すことです。この検査を 行うことによりまして、その原材料や部品などを供給した業者と、受け入れた側 とのお互いの品質責任が明確になります。

② 受入検査の留意点

受入検査では、品質に関して供給側と受け入れ側との双方の利害が相反する場合がありますから、あらかじめ対象となるモノの仕様や品質レベルそして検査方法などについて協議し、合意しておくことが大切です。

③ 受入検査の方法

受入検査にあたっては必ずしも全アイテムを全数検査するわけではありません。 現実的には、項目ごとに全数検査のアイテムか抜取検査にするか、もしくは無試験 検査にするかを、あらかじめ決めておくことです。 モノに対して求められる品質条件が図面や仕様書に示されている場合でも、実際に 検査を実施する場合には、時間や検査工数が限られているため、検査を確実にしかも効率的に行うためには、検査規格を誰にでも容易に理解できるものにしておくことが望ましく、必要に応じて、図や写真などを併用したものをつかいます。

c.工程検査

① 工程検査とは

工程検査は、前工程の品質不良が次工程に持ち込まれないようにするために行う ものです。具体的には、各作業工程において生産(加工)されたモノを検査規格に 基づき、必要なタイミングで検査します。

② 工程検査の留意点 工程で発生する品質不良の大部分は、作業条件に問題があるものです。

・利用者がそれぞれの状況に応じ、作業のしやすいレイアウトになっているか

・全体の流れの中でモノがスムーズに動く配置(人、機械、部品)になっているか

・利用者にとり、安全に作業ができる環境条件になっているかなどチェックします。

③ 工程検査の方法

・定位置検査 検査場を設けて行う検査であり、検査に必要な設備を検査室など特定な場所に集中して、モノをその場所に運んで検査するというやり方です。

・巡回検査 検査員が随時、作業現場を巡回して、できたモノを検査するやり方を言います。 巡回検査では、特に検査のために流れを中断する事がありませんので、モノづくりのための時間が効率化されます。

d.出荷検査

出荷検査は製造工程の最終段階で、製品として完成したものに対して行われます。 この製品検査を通った品物はお客様に渡りますので、事業所として、品質を評価する 最終の機会という意味で、特に、重要な位置づけとなります。

a.品質管理の基本とPDCA サイクル

- ・計画(PLAN):これまでの実績 などから検査規準書を作成します

- ・実施(DO):検査規準書に沿って 品質検査を実施します

- ・確認(CHECK):検査結果が 検査規準書に沿っているか確認します

- ・対策(ACTION):検査規準書 に合致しない部分の原因を調べて処置します

b.品質向上の必要条件

- ① 工程管理においては、モノづくりに必要な、材料・部品の特定、生産(加工)方法、検査基準、使用工具・治具の準備などをきちんと定めます。

- ② 品質不具合や事故などを起こすことが無いよう、作業環境を整えます。その上で、作業場での5S(当面は2S)を推進します。

- ③ 使用材料や部品、仕掛品や最終製品の取扱いや出荷前の包装や保管などについて、それぞれの段階での取扱い手順などを定め、適切に実行します。

- ④ 特に、直接・間接を問わず製品品質にかかわる作業を遂行している作業者(利用者)に対して必要な教育を行います。

- ⑤ 機械設備や工具・治具などについては、定期点検や日常点検の実施、そして、消耗部品の定期交換も忘れないようにします。

c.モノ作りの記録(トレーサビリティ)

- ① 生産(加工)の各段階での履歴がわかる仕組みを作ります。

- ② 不具合が発生した場合、対象となる生産工程を追跡でき、対象範囲を特定し、原因の究明をし、再発防止策を講ずるためには、特に、製造履歴管理が大切となります。

- d.検査の管理と体制

- ① 基本工程となる受入れ、工程内、出荷の各段階で必ず検査を行う体制を作ります。

- ② 各検査工程で合格にならない場合、決して、次工程にモノが流れないように運営の管理を厳密にします。

- ③ 検査を行い、将来的に問題が発生しそうな事柄については、作業場の責任者を含めどのようにとり扱うか、対応策を検討します。

e.検査規準書の作成

- ① 検査規準書は、作業所における品質管理の検査作業に関する取り決めです。

- ② また、この規準書は、お客様との間での製品についての品質面における約束ともなります。検査規準書の一例を、以下示します。工業製品と食品とは、検査アイテムが全く異なりますので、取り扱いの製品ごとにアレンジを考えてください。

● 品質規準書(レターケースの例)(帳票9参照)

|

1.精度検査

2.外観検査

3.強度検査

4.機能検査

|

|

コラム 電気用品を製造、販売する場合の届出など 電気用品を製造、販売する場合は、以下による技術基準適合を確認の上、電気用品安全法に基づく届出が義務付けられていますので、ご注意ください。

(注)社会福祉法人が製造した電気用品の技術基準適合を確認するにあたりまして、財団法人電気安全環境研究所(JET)では、所定の検査料金の割引制度を設けているところです。ご活用ください。 |

工程管理や作業管理を徹底しても、製品の不具合発生は避けられないものです。 製品不具合が発生した場合の対処について考えみたいと思います。 品質保証管理でよく使われる言葉として、流出対策と源流対策があります。

a.流出対策

一般的に言われる流出対策は、製造工程の最終段階に検査工程を設けて、不良品を 出させなくする方法です。この流出対策をもう少し広く解釈して、機械や設備の整備 不良などによる加工精度の悪化であるとか、精度の悪い購入部品や資材を使用すること、さらに、作業レベルが必ずしも定まらないことによる不良品の発生に視点をおく場合もあります。これを広義の流出対策といいますが、「品質は工程で造り込む」という言葉がこの場合、象徴的に使われます。

b.源流対策

さらに遡った視点での対策として、源流対策という考え方があります。 源流対策は、製品の企画や開発といった、かなりの初期段階において、製品の品質に かかわる問題を未然に防いでいこうとする方法です。問題が発生してから対応するのではなく、あらかじめ、将来の危険性を予知して、問題が発生する前に問題を解決しようとする方法です。

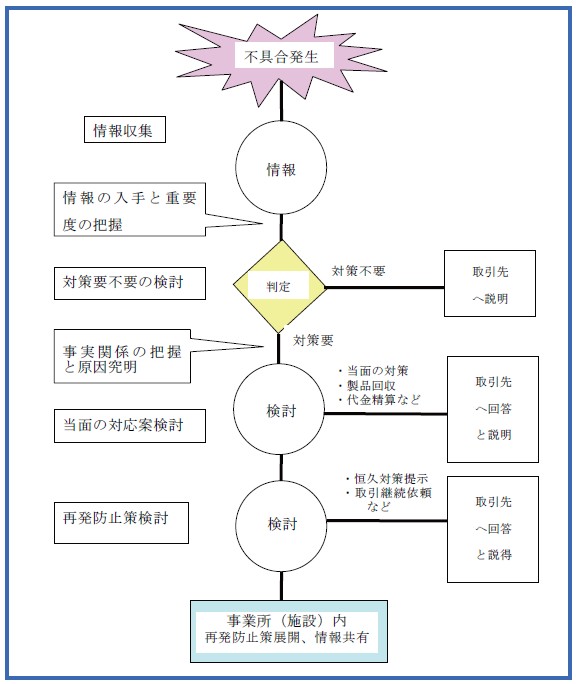

c.不具合発生時の対応

しかしながら、こうした努力にもかかわらず、不具合が発生し、お客様のところへ 製品が届けられた場合を想定し、その対応を考えて見ます。 まず事業所(施設)内での対応としては以下の3 つがポイントとなります。

- ① 根本原因の追及

- 原因追求の視点は、生産計画のところで出てきました作業現場の4つの要素、生産 主体としての作業者(利用者)、生産手段の設備・機械、そして部品・原材料、 および生産方法を軸にします。

- ② 再発防止策検討

- 原因が把握できましたら、同じ不具合発生を繰り返すことができない方策を考え ます。この場合、必要なことは、「歯止め」を必ず設けることです。 もちろん、その前提として再発防止策が効果的な内容になっているか因果関係に ついて明確に説明できなければいけません。

- ③ 情報の共有

そして、もう一つ大切なことは、こうした不具合発生の状況と原因究明、更には、再発防止策にいたるまで、その内容を事業所内で共有することです。 (もちろん、この場合、固有名詞を伏せることはいうまでもありません) ここでの考え方は「失敗から学ぶ」ということです。

d.不具合発生対応の流れ

不具合が発生し、流出対策からお客様への対応までの全体の流れを以下示します。

製品の不具合が発生するということは、事業所内だけの問題ではなく、取引先やお客様に迷惑をかけることになりますので、本来はあってはならないことです。 しかしながら、不具合が発生した場合は、速やかな対応をとることは勿論ですが、取引先との対応を常に念頭においた上で、再発防止策を含めた、いろいろな対策案を練ります。

a.資材購入方式のいろいろ

事業所(施設)における収益基盤を整える方策は、幾多ありますが、生産に要する使用原材料を安く購入することも有力な方法です。 ただし、事業所の場合、必ずしも生産数量がそれほど多くないため、中々、市場原理に基づく交渉力での価格引下げが難しいのが実態ではないでしょうか。 ここでは、競争入札方式であるとか、指値方式、また、別の観点から比較的良く行われる、一社発注方式などについて、購入価格決めの前提となる諸方法の概略を説明します。

|

競争入札方式

|

|

指値方式

|

|

1社発注方式

|

b.資材購入に関する留意点

こうした発注方式を踏襲して、購入金額を決めてゆくことが、必ずしも最適購入価格での購入につながることにはなりません。最適な購入価格により事業所の収益基盤を 確かなものとするためには、いくつかの押さえてゆかなければいけない点があります。

- ① 原価見積もりの明細

- 基本的な動作となりますが、取引先の見積書には原価明細を必ず添付してもらうようにしましょう。材料費や部品費、加工・組立費ごとに、見積の方法と計算式が明示されることが必要です。前提条件としての発注数量や支給材料の有無、納入 単位や梱包荷姿等さらには、品質条件、支払条件、納期などの提示も重要です。

- ② 価格交渉について

- 購入価格の交渉をする場合、単純に「高いから安くしてほしい」といった、一方的な折衝でなく、取引先が提示した見積書と事業所内で作成した価格基準(コスト テーブルなど)と比較しながら、基本的には理詰めで折衝します。

- ③ 定期的な購入価格レビューの実施 品質や納入の諸条件が変わっていない原材料や部品などで、3年以上も購入価格が 変わっていないものは要注意です。 これまでの取引継続上の学習効果で、納入業者のコストダウンは相応に進んでいるとの考えから、値下げの交渉を始めることも考えてよいと思います。

- ④ 購入価格低減活動の実施部署

- 購入価格を低減しようとする場合、モノを購入する部署(担当、スタッフ)任せにしていませんか?こうした活動は、事業所トップを含め、営業や開発そして製造現場など、ほかの部署(担当、スタッフ)の協力が欠かせません。

- ⑤ 取引先の変更

- より良い取引先を見つけたら、発注先を切り替えるといった冷静な決断も必要 です。取引銀行の信用状態、客先の評価もきちんとチェックしましょう。

原材料の在庫保管を考える前に、在庫そのものの考え方を整理しておきます。 まず、短絡的に在庫は悪だということから「何でも在庫0」にしようとお考えの人もいるかと思いますが、必ずしもそうではなく、メリットもあります。

a.在庫のメリット

- ① 突然、製品を受注しても、すぐに生産に移ることができるため、受注機会の 損失を回避することができます。

- ② 関連して、お客様からの注文が急に増加しても、ある程度の在庫があれば、 すぐにでも生産対応ができます。

- ③ 仮に、輸送途中での破損や、不具合が発生するなどのトラブルがあっても、 在庫があれば、すぐに代わりの製品を生産し、提供することができます。

b.過剰在庫のデメリット

- ① 長期在庫になると、品質の劣化が避けられず、また、陳腐化などもあり、価値 が低下します。

- ② 当然ながら、過剰な在庫は、保管スペースを多く必要とします。更に、通常の 保管スペースでは足りず、床や通路に置くようになれば、作業性や管理精度が 低下します。加えて、管理するための人員など管理費用も多く発生します。

- ③ モノがあれば必ず運搬という作業が発生します。特に、在庫の運搬そのものは 付加価値を生まない無駄な作業となります。運搬以外にも、入庫したり、出庫 したり、場合により、棚卸といった作業も必要になり、これらもやはり付加価値を生まない作業となり、目に見えない費用が発生します。

- ④ 在庫には保管場所が必要となりますし、それに伴い、倉庫の賃借料、光熱費、 保険料、資産税などの経費がかかります。また、長期在庫が不良在庫となり、 最終的に廃棄することになれば、廃棄のための処分費用もかかるなど、プラスに効く費用ではなく、すべてマイナスに作用する費用が発生します。

- ⑤ 在庫は経理計算上、棚卸資産に計上され、考え方としてはお金が在庫品という形に変ったものです。すなわち、在庫を抱えるということは、自由に使えるお金が減ることを意味します。仮に、現金としてもっていれば、他の分野へ投資をしたり、使い方としての別のチャンスも生まれてきますが、在庫として形を固定化してしまうと、そうした自由が利きません。

以上のように、在庫にはメリットもありますが、悪影響もあります。

c.原材料在庫管理のポイント

多くの事業所(施設)の中には、部品や資材の在庫がどんどん増えてきて、スペースが不足するだけでなく、必要な時に必要な部品や資材がタイミングよく取り出せないという問題を抱えているところも見受けられます。 こうした問題に対処するためのポイントを順番に整理したいと思います。

- ① 部品、資材置き場の整理整頓(5S)を行います。 このうち、2Sの実行が、はじめの一歩です。 すなわち、モノづくりの現場では整理、整頓の2Sが基本となります。 製品の置き場、部品や材料の置き場、仕掛品の置き場、廃棄物関係の置き場、 作業用具や器具の置き場など、いろいろな場所にいろいろな物が置かれます。 いるものと不要なものを分ける整理と、必要なものを必要な時に使えるよう にするのが整頓です。

- ② 部品や材料の在庫場所や保管庫(棚)を管理します。 2Sで整理、整頓が行われても、そのままでは、また、元の木阿弥になってしまいます。整理、整頓状況が継続されるためには、部品や材料を保管するところを管理しなければいけません。基本的には、それぞれの品物の大きさ、形、形状に応じて、場所を決めるところからはじめます。そして、保管場所、棚、容器は 決めた通りに使われているかルール作りとチェックをします。 これによりまして、何が保管されているかすぐ分かるように管理ができます。 なお、こうした管理を継続するためには、次の3要素が必要となります。

在庫管理の3要素=出荷責任者

- ● 倉庫など部品や材料などの保管場所や置き場の責任者を決めます。

- ● 責任者という大仰なことでもなく、出荷するときに出庫を許可する担当者を決めておくことから始めます。

在庫管理の3要素=入庫と出荷のルール

- ● 入出荷に関する基本ルールを先入れ先出しとし、どのように実施するかの 手順を作ります。

在庫管理の3要素=在庫票(帳票11参照)

- ● 在庫票は運営を容易化する有力なツールとなります。

- ● 具体的には、部品や材料の置き場で、在庫されているものの材料名、部品名、部品番号、入荷年月日、数量(個数)を記載します。

1.生産計画関連

- □ 生産面から見て、理念・ビジョンの実現に向けた中・長期計画を策定していますか

- □ 売上計画や、資金計画など、事業所のほかの計画との整合はとれていますか

- □ 計画策定にあたり、事業所内外の成功事例・失敗事例を参考にしていますか

- □ 計画策定の重点ポイント、特に、利用者の安全確保などを明示して進めていますか

- □ 計画は、事業所でのサービスの現状(利用者意向、地域の福祉ニーズや事業環境など)を踏まえて策定していますか

- □ 計画の策定にあたり、生産面での課題が明確で、現場の意向が反映されていますか

- □ 計画策定にあたり、目指す目標と達成度合いを図る指標が明示されていますか

- □ 販売関係者の意向など、販売計画の数量が反映されていますか

- □ 利用率や通所率の見込みなど、ある程度の余裕をみて、作業人員の読みを織り込んでいますか

- □ 計画は、想定されるリスク(ネック工程の状況、職員の業務負担、必要経費の増大など)を踏まえて策定していますか

- □ 計画推進にあたり、進捗状況を確認し(半期・月単位など)、必要に応じて見直しをしながら取り組んでいますか

- □ 部品や材料など資材調達面および資材の在庫状況も織り込んで計画されていますか

2.工程管理関係

<作業指示>- □ 作業に対する事業所と利用者の個別・全体の話し合いの場を定期的に持っていますか

- □ 作業の月別・年別業務計画を障害程度、特性に配慮し、利用者に報告していますか

- □ 作業計画をわかりやすく説明し、理解しやすいような工夫を行っていますか

- □ 作業の業務実績を障害程度、特性に配慮しながら、作業者に報告していますか

- □ 作業内容や工程について利用者が選択ができるようにしていますか

- □ 生産の負荷(利用者と生産能力のバランス)に無理はありませんか

- □ 納期の督促や変更にある程度、柔軟に対応できますか

- □ 在庫の計画とのバランスは取れていますか

- □ 利用者の作業能力や適性に対し作業量は適正ですか

- □ 利用者の障害程度、特性に応じた作業内容の設定になっていますか

- □ 危険度合い、特に、身体不自由作業者の場合、作業に求められる身体的要件の適合 および作業環境は適正ですか

- □ 作業の手順や作業内容はわかりやすくまた、無理はありませんか

- □ 使用する工具や治工具などに危険性は含まれませんか

<生産実績把握>

- □ 事業所内における生産実績情報の流れが明確にされ、情報の分別や必要な情報が的確に届くような仕組みが整備されていますか

<納期>

- □ 商品の管理(在庫、生産、販売)は目に見える形でシンプルに行われていますか

- □ 生産計画に合った部品手配を行っていますか

- □ たびたび、納入部品会社からの納入遅延はありませんか

- □ 部品の受入れ検収を行っているか、納入遅れの管理はできていますか

- □ 部品の在庫管理は行われていますか

- □ 図面・仕様書の不備や支給品のトラブルで、納期遅れや数量不足になることはありませんか

- □ 日々の計画と実績と達成率を工程ごとに確認できるようになっていますか

3.作業管理関係

<作業マニュアル>- □ マニュアル作成は、現場での作業観察を十分踏まえて作成されていますか

- □ 作業の内容を誰にでも分かりやすく伝えられる内容になっていますか

- □ 障害の状況やレベルを想定した内容になっていますか

- □ 作成したマニュアルは、作成後の状況に応じて定期的な見直しを行っていますか

- □ 作業マニュアルだけに頼らず、それをベースとして、OJTによる作業指導が行われていますか

<5S、職場環境>

- □ 共有スペースを使ったあと、後片づけがされてないことはありませんか

- □ 作業が終わったあとも作業台などの上に部品や工具などが残されていませんか

- □ 通路や床に行き場のない物が置かれていませんか

- □ 作業場内で物(部品や道具など)が見つからずに、探すことはありませんか

- □ 使わなくなったものや、古い部品・材料などが、いつも使うものに混じって置かれていませんか

- □ 倉庫や収納場所から、必要なものがすぐに取り出せるようになっていますか

- □ 消耗品や資材が必要なときに切れていることはありませんか

- □ 何かを使ったあとに、それを戻す場所がわからないことはありませんか

- □ 作業台や設備の裏側など、目立たないところで、汚れや埃がたまっていませんか

- □ 清掃の担当者や清掃スケジュールがまったく決まっていないところはありませんか

- □ 作業を行う上での室内の採光(照明器具を含む)は適切に整備していますか

- □ 室内の色彩・音響は、作業活動を快適に進められるよう配慮していますか

- □ 室内の騒音対策等(遮音)は、作業を円滑に進められるよう配慮していますか

- □ 室内の換気及び温度・湿度等は快適に作業できるよう配慮していますか

- □ 休憩・交流スペースは疲れを癒せるような快適な空間であるよう配慮していますか

- □ 作業台・机・椅子は障害部分を考慮した条件になっていますか

- □ 作業場の機械や設備等は、作業者が作業をやりやすいように配置されていますか

- □ 作業者及び必要に応じて家族等との話し合いを持ち、その結果を生活環境の改善に反映させていますか

<作業指導>

- □ 作業について職員・スタッフと利用者との個別または全体での話し合いの場を定期的に持っていますか

- □ 作業指導に関して、標準的な指導方法については、研修や個別の指導等によって職員・スタッフに対し、周知徹底するための方策を講じていますか

- □ これまでに発生した事故や事故につながりやすい事例などをもとに、事故に関する再発防止や予防対策についての指導をしていますか

- □ 利用者にあわせた作業工程の工夫や配慮をし、作業指導を行っていますか

- □ 職員は、わからないことが起きた時、先輩等に相談し、助言を受けていますか

- □ 職員が、作業指導について、一定レベルの知識や技術を学べるような機会を提供していますか

- □ 意思伝達に制限のある人の場合、日常的な関わり合いを通じて、その人固有のコミュニケーション手段によって、作業指導を行っていますか

- □ 似たような作業だからといって、作業指導を省くことはありませんか

- □ 職員・スタッフによる作業見本の提示に終わらず、必ず利用者に作業を行ってもらう手順を守っていますか

4.品質管理関係

<品質維持向上>- □ 品質を維持するためにも、職場環境は整い、職場の5Sは実行されていますか

- □ 材料や部品、仕掛品や製品そして、機械や工具についての保管手順は整っていますか

- □ 機械設備や工具・治具などの定期点検や日常点検の実施、消耗部品の定期交換は行っていますか

- □ 不具合発生時、生産(加工)工程を追跡し、不具合対象を特定できる履歴管理になっていますか

- □ 部品受け入れ、工程、出荷段階での検査体制はできていますか

- □ 品質不良の情報のフィードバックが確実に行われ,不良を発見した工程ではなく、それを作った工程で活用されていますか

- □ 取引先で得られた品質情報を積極的に活用し、企画・製造・販売活動の品質の向上に役立てられていますか

<不具合発生>

- □ 発生した不具合を、誰が何処に報告するか決まっていますか

- □ 不具合の原因究明の処理方法は、マニュアル化され、職員・スタッフに徹底されていますか

- □ 再発防止のための方策が検討され、その後、必ず「歯止め策」を実行に移すことが習慣付けられていますか

- □ 不具合発生から再発防止策そして、「歯止め」に至る全体の情報を事業所内で共有できるようになっていますか

- □ 不具合発生にかかわる一連の処置を、事業所内だけの問題として捉えるのではなく、常に取引先との対応を念頭においていますか

5.資材管理関係

<資材仕入れ>- □ 購入する部品・原材料などの品質は一定で、納入数量の過不足が無いよう管理体制は整っていますか

- □ 主要原材料や部品について、一社からの購買に偏っていませんか

- □ 事業所内のいろいろな部署で、同じようなモノをそれぞれ違う業者から購入していませんか

- □ 資材購入の取引先からの見積書には原価の明細が分かるようになっていますか

- □ 購入価格の交渉をする場合、一方的な折衝ではなく、事業所内での価格基準と比較した上での折衝になっていますか

- □ 品質や納入などの諸条件が変わっていない原材料で、3年以上価格が変わっていないモノの再見積もりを実施していますか

- □ 特に、金額ベースで上位10品目について、定期的に価格をレビューしていますか

- □ 購入価格を下げようとする場合、モノを購入するところだけではなく、事業所トップを含め、他部門の協力が得られていますか

- □ 現在の取引先よりも、より良い取引先を見つけたら、発注を切り替える決断ができますか

- □ 指定された納期に要求通りの品質のモノが、必要とする数量だけ間違いなく納入されていますか

<原材料保管>

- □ 主要原材料ごとに最少在庫量を決め、目で見る管理を実施していますか

- □ 在庫量が増えた場合、原因を明らかにして、適切な対策を行っていますか

- □ アイテムの変更や工程の切替えなどで部品・原材料の滞留が増えていませんか

- □ 原材料や部品の種類と点数が年々増えていませんか

- □ 滞留部品・原材料を削減するという視点での2Sを実行したことはありますか

- □ 部品・原材料の入出荷の責任者とルールそしてツール(部品在庫票)はありますか

- □ 部品・原材料の在庫削減目標を決め、事業所全体としての削減活動に取り組んでいますか

帳票1・・・生産計画A 表

帳票2・・・生産計画B 表

帳票3・・・作業指示書A 表

帳票4・・・作業指示書B 表

帳票5・・・生産日報

帳票6・・・月度商品在庫管理表

帳票7・・・商品別日別在庫表

帳票8・・・商品別納期管理表

帳票9・・・検査規準書

帳票10・・・不具合処理報告書

帳票11・・・部品在庫票- □ 作業実績に関する記録管理の責任者が明示されていますか

- □ 作業実績に関する記録の保管、保存、廃棄に関する規程等が定めてありますか